Vergleich von Titan und Aluminium: Umfassender Leitfaden zur Auswahl des besten Materials

Aktualisierte : Apr. 9, 2025In der modernen Fertigung stechen Titan (Ti) und Aluminium (Al) als zwei der beliebtesten Leichtmetalle hervor. Ihre Anwendungen erstrecken sich über Branchen wie Luft- und Raumfahrt, Automobil, medizinische Geräte und Unterhaltungselektronik. Ganz gleich, ob Sie eine extreme Gewichtsreduzierung oder eine überlegene Festigkeit und Korrosionsbeständigkeit anstreben, jedes Material bietet einzigartige Vorteile. Das optimale Gleichgewicht zwischen Leistung, Kosten und Maschinengängigkeit zu finden, bleibt jedoch eine zentrale Herausforderung für Ingenieure und Konstrukteure.

Dieser Artikel befasst sich mit den kritischen Aspekten von "Titan vs. Aluminium", einschließlich Gewicht, Festigkeit und Härte, Korrosionsbeständigkeit, Wärmeleitfähigkeit, Bearbeitbarkeit, Schweißbarkeit und Kosten. Durch die Analyse detaillierter Daten und realer Anwendungen möchten wir Ihnen die Erkenntnisse liefern, die Sie benötigen, um fundierte Entscheidungen für Ihre Projektmaterialien zu treffen.

Titan (Ti)

Hauptmerkmale

Hohes Verhältnis von Festigkeit zu Gewicht

Titan weist ein außergewöhnliches Verhältnis von Festigkeit zu Gewicht auf und übertrifft damit die meisten Stähle bei gleichem Gewicht. Dies ist auf seine hexagonale dicht gepackte (HCP) Kristallstruktur zurückzuführen, die auch bei niedrigen Temperaturen eine hohe Festigkeit und Zähigkeit beibehält.

Hervorragende Korrosionsbeständigkeit

Titan bildet von Natur aus eine stabile und dichte Oxidschicht aus Titandioxid (TiO₂), die einen langfristigen Schutz gegen Salzwasser, Chloridionen und chemische Einwirkung bietet.

Biokompatibilität

Die hervorragende Biokompatibilität von Titan macht es ideal für medizinische Implantate und hochwertige medizinische Geräte wie künstliche Gelenke und Zahnimplantate und gewährleistet eine sichere und langfristige Integration in menschliches Gewebe.

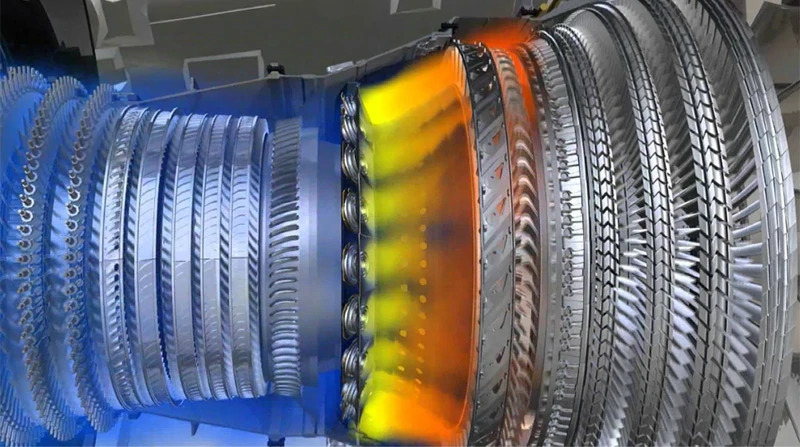

Überlegene Leistung bei hohen Temperaturen

Mit einem Schmelzpunkt von 1668 °C behalten Titanlegierungen ihre Festigkeit unter Hochtemperaturbedingungen und eignen sich daher für Triebwerke und Raketenkomponenten in der Luft- und Raumfahrt.

Vielseitigkeit beim Legieren

Die Kombination von Titan mit Elementen wie Aluminium und Vanadium verbessert seine mechanischen Eigenschaften. Zum Beispiel bietet Ti-6Al-4V eine hervorragende Festigkeit und Bearbeitbarkeit, was es zu einer bevorzugten Wahl in Hochleistungsindustrien macht.

Anträge

Luft- und Raumfahrt: Triebwerkskomponenten, strukturelle Stützen und hochfeste Teile für leichte und zuverlässige Leistung.

Medizin: Implantate und chirurgische Instrumente aufgrund ihrer Biokompatibilität und Langlebigkeit.

High-End-Sportgeräte: Fahrradrahmen, Golfschläger und andere Performance-Ausrüstung.

Additive Fertigung (3D-Druck): Ideal für komplexe, leistungsstarke Bauteile in der Luft- und Raumfahrt sowie in der Medizin.

Aluminium (Al)

Hauptmerkmale

Leicht

Aluminium hat nur etwa ein Drittel der Dichte von Stahl und ist damit eine ausgezeichnete Wahl für Anwendungen, die eine Gewichtsreduzierung erfordern, wie z. B. in der Luft- und Raumfahrt und im Transportwesen.

Außergewöhnliche thermische und elektrische Leitfähigkeit

Mit einer Wärmeleitfähigkeit von 205–235 W/m·K eignet sich Aluminium ideal für Wärmetauscher, Elektronikgehäuse und Küchengeräte. Aufgrund seiner elektrischen Leitfähigkeit (~62% Kupfer) eignet es sich für Drähte und Kabel.

Kosteneffizienz und einfache Bearbeitbarkeit

Aluminium ist reichlich vorhanden und relativ kostengünstig und leicht zu bearbeiten, wodurch es sich für die Massenproduktion und das Rapid Prototyping eignet.

Hochfeste Aluminiumlegierungen

Reines Aluminium hat eine geringe Festigkeit, aber durch Legieren (z. B. 7075, 6061) und Wärmebehandlung können Aluminiumlegierungen ein hervorragendes Verhältnis von Festigkeit zu Gewicht erreichen.

Wiederverwertbarkeit

Aluminium ist in hohem Maße recycelbar und hat einen minimalen Qualitätsverlust. Das macht es zu einer umweltfreundlichen und wirtschaftlich nachhaltigen Wahl.

Anträge

Luft- und Raumfahrt: Flugzeugstrukturen und Triebwerksteile zur Gewichtsreduzierung und Treibstoffeffizienz.

Transport: Karosserieteile, Eisenbahnwaggons und Hochgeschwindigkeitszüge für einen geringeren Kraftstoffverbrauch.

Konstruktion: Strukturkomponenten, Vorhangfassaden und dekorative Paneele für ihre Langlebigkeit und Ästhetik.

Elektronik: Laptopgehäuse, Smartphone-Gehäuse und Kühlkörper aufgrund ihres geringen Gewichts und ihrer Wärmemanagementeigenschaften.

Farbunterschiede: Unterscheidung von Titan und Aluminium

Bei der Materialauswahl dient die Farbe als intuitiver und wesentlicher Faktor für die Unterscheidung von Titan und Aluminium. Die genaue Identifizierung der Materialfarbe hilft, Fehler in Projekten zu vermeiden und sowohl die Produktkonsistenz als auch die Ästhetik zu gewährleisten.

Aluminium

Grundfarbe

Aluminium weist in der Regel eine helle silberweiße Farbe mit einem spürbaren metallischen Glanz auf.

Je nach Oberflächenbehandlung kann die Farbe von Silber bis Dunkelgrau reichen.

Wirkung von Oberflächenbehandlungen

Eloxieren: Eloxierte Aluminiumoberflächen können eingefärbt werden, um ein vielfältiges Erscheinungsbild zu erzielen und gleichzeitig die Korrosionsbeständigkeit zu verbessern.

Gebürstetes oder poliertes Finish: Bürsten oder Polieren fügt ein glattes, satiniertes oder reflektierendes Finish hinzu und unterstreicht die moderne Ästhetik von Aluminium.

Glatte Oberflächen

Glatte Aluminiumoberflächen erscheinen oft heller und glänzender und reflektieren das Licht, um ein sauberes und poliertes Aussehen zu erzeugen.

Titan

Grundfarbe

Titan zeigt ebenfalls ein silberweißes Aussehen, aber sein Ton ist im Vergleich zu Aluminium dunkler und weniger reflektierend.

Sein natürliches Finish verleiht ihm einen subtilen, gedämpften Glanz und verleiht ihm einen hochwertigeren und robusteren visuellen Effekt.

Wirkung von Oberflächenbehandlungen

Natürliche Oxidation: Titan bildet von Natur aus eine dichte Oxidschicht, die seinen Ton zu einem grauen oder dunklen Silberton vertieft.

Eloxieren: Oxidiertes Titan kann eine breite Palette von satten Farben erzielen, einschließlich rostähnlicher Töne, und gleichzeitig die Korrosionsbeständigkeit verbessern.

Visuelles Gefühl

Die Oberfläche von Titan ist tendenziell matt oder weich satiniert, was eine dezente Eleganz und ein professionelleres Aussehen ausstrahlt.

Titan vs. Aluminium: Vergleich der Kernleistung

Um ein klareres Bild von "Aluminium vs. Titan" zu vermitteln, fasst die folgende Tabelle die wichtigsten Kennzahlen zusammen und ermöglicht einen schnellen Vergleich von Gewicht, Festigkeit, Härte, Korrosionsbeständigkeit, Wärmeleitfähigkeit und Kosten.

| Eigenschaften | Titan | Aluminium |

|---|---|---|

| Dichte (g/cm³) | ca. 4,5 g/cm³ | ca. 2,7 g/cm³ |

| Schmelzpunkt (°C) | 1668 | 660 |

| Zugfestigkeit (MPa) | 230–1400 (variabel je nach Legierung/Wärmebehandlung) | 90–690 (kann durch Legieren und Wärmebehandlung verbessert werden) |

| Wärmeleitfähigkeit (W/m·K) | ca. 17–22 (geringe Wärmeleitfähigkeit) | 205–235 (hohe Wärmeleitfähigkeit) |

| Elektrische Leitfähigkeit (Kupfer=100%) | Etwa 3,1 % | Etwa 62 % |

| Korrosionsbeständigkeit | Ausgezeichnet, insbesondere in marinen, salzreichen, chemischen Umgebungen | Gut, kann durch Oberflächenbehandlung wie Eloxieren verbessert werden |

| Schwierigkeiten bei der Verarbeitung | Hoch, erfordert schlagfeste Werkzeuge, Schnittgeschwindigkeit mit reduzierter Geschwindigkeit usw.; Schweißen erfordert professionellen Schutz | Niedrig, leicht zu schneiden und zu schweißen; hohe Prozessreife |

| Preis/Kosten | Relativ teuer; Sowohl die Rohstoff- als auch die Verarbeitungskosten sind hoch | Niedrig; Geeignet für die industrielle Großproduktion |

Gewichtsvergleich: Ist Titan leichter als Aluminium?

"Ist Titan leichter als Aluminium?" wird oft gefragt, weil viele Menschen gehört haben, dass "Titan stärker als Stahl, aber leichter als Stahl ist". Im Vergleich zu Aluminium ist dies jedoch nicht der Fall.

Vergleich der Dichte

Die Dichte von Titan beträgt ca. 4,5 g/cm³, während Aluminium nur 2,7 g/cm³ beträgt.

Damit ist Titan gemessen am Volumen 66 % dichter als Aluminium.

Verhältnis von Festigkeit zu Gewicht

Trotz seiner höheren Dichte hat Titan im Vergleich zu Aluminium (158 kNμm/kg) ein besseres Verhältnis von Festigkeit zu Gewicht (187 kNηm/kg).

Titan kann eine höhere Festigkeit mit weniger Material bieten und ist damit ideal für gewichtskritische Anwendungen, die maximale strukturelle Integrität erfordern.

Die geringe Dichte von Aluminium verschafft ihm einen Vorteil bei Anwendungen, bei denen Leichtbau ohne extreme Festigkeitsanforderungen im Vordergrund steht.

Strategie zur Materialauswahl

Für maximale Gewichtsreduktion

Wenn das Hauptziel darin besteht, das Gewicht zu minimieren und die Anforderungen an die Festigkeit moderat sind, ist Aluminium aufgrund seiner geringeren Dichte die praktischere Wahl.

Für hochfeste Anwendungen

In Szenarien, in denen Festigkeit und Haltbarkeit entscheidend sind, ermöglicht Titan Ingenieuren, weniger Material zu verwenden und gleichzeitig die gleiche oder höhere Leistung zu erzielen, was oft zu einem vergleichbaren oder niedrigeren Endgewicht des Teils führt.

Im Allgemeinen lautet die Antwort auf die Frage "Was ist leichteres Aluminium oder Titan?" in Bezug auf die absolute Dichte: "Aluminium ist leichter".

Betrachtet man jedoch die Festigkeits- und Volumenreduktion umfassend, zeigt sich Titan auch von seiner "leichten" Seite, insbesondere in komplexen Anwendungsszenarien, die eine hohe Festigkeit und Leichtigkeit erfordern, liegen die Vorteile von Titan noch deutlicher.

Festigkeit und Härte: Festigkeit von Aluminium vs. Titan

Zugfestigkeit (UTS)

Titan: Typischerweise reicht es von 230 bis 1400 MPa, abhängig von der Legierungsart und der Wärmebehandlung. Zum Beispiel überschreitet Ti-6Al-4V (eine der gebräuchlichsten Titanlegierungen) leicht 900 MPa.

Aluminium: Im Allgemeinen liegt der Bereich zwischen 90 und 690 MPa, abhängig von der Legierungsart und der Wärmebehandlung. Zum Beispiel hat die Aluminiumlegierung 7075-T6 eine Zugfestigkeit von über 600 MPa.

Streckgrenze (YS)

Titan: Reicht von 170 bis 1100 MPa, je nach Legierungstyp.

Kommerziell reines Titan hat in der Regel eine geringere Streckgrenze, etwa 170–480 MPa.

Aluminium: Reicht von 7 MPa bis 600 MPa, je nach Legierungstyp.

Die Streckgrenze ist bei Aluminiumlegierungen im Vergleich zu reinem Aluminium deutlich höher, insbesondere bei hochfesten Güten wie 7075 oder 6082.

Härte

| Artikel | Titan | Aluminium |

|---|---|---|

| Zugfestigkeit | 230 MPa bis 1400 MPa | 90 MPa - 690 MPa |

| Streckgrenze | 170 MPa - 1100 MPa | 7 MPa - 600 MPa |

| Brinell-Härte Flexibilität | 70 HP | 15 HB (reines Aluminium) |

| 150 HB+ (alloyed aluminum) | ||

| Duktilität | Niedrig | Hoch |

| Schlagzähigkeit | Niedrig | Hoch |

| Ermüdungsfestigkeit | Variiert je nach Legierung | Je nach Legierung kann es recht hoch sein |

| Artikel | Im Allgemeinen ausgezeichnet, insbesondere bei hohen Temperaturen | Gut |

Generell ist Titan Aluminium in Bezug auf Zugfestigkeit und Härte generell überlegen, insbesondere bei Anwendungen mit High-End-Titanlegierungen wie Ti-6Al-4V. Aluminiumlegierungen können aber auch durch Legieren und Wärmebehandlung eine vergleichbare Festigkeit und Härte erreichen und weisen eine höhere Flexibilität und Duktilität auf. Welches Material Sie wählen sollten, hängt von den Anforderungen Ihres Projekts ab:

Entscheiden Sie sich für Titan:

- Wenn hohe Zugfestigkeit, überlegene Härte und hervorragende Korrosionsbeständigkeit entscheidend sind.

- Geeignet für Hochleistungsanwendungen wie Luft- und Raumfahrt, medizinische Implantate und extreme Umgebungen.

- Wenn es das Budget zulässt, da Titan in der Regel teurer ist.

Wählen Sie Aluminium:

- Wenn Kosteneffizienz, gute Festigkeit und höhere Zerspanbarkeit erforderlich sind.

- Ideal für Automobil-, Elektronik- und Anwendungsbereiche, bei denen leichte Materialien mit moderater Festigkeit im Vordergrund stehen.

- Für Projekte, die eine höhere Flexibilität und Duktilität erfordern, ist Aluminium oft die bessere Wahl.

Durch die Abwägung von Faktoren wie Festigkeit, Härte, Gewicht und Kosten können Sie die für Ihr Projekt am besten geeignete Materialauswahl treffen und so eine optimale Leistung und Effizienz gewährleisten.

Korrosionsbeständigkeit und Langlebigkeit: Aluminium vs. Titan - wer schneidet in komplexen Umgebungen besser ab?

Korrosionsbeständigkeit

Titan

- Stabile Oxidschicht: Titan bildet von Natur aus eine dichte, stabile TiO₂-Oxidschicht, die eine außergewöhnliche Beständigkeit gegen Meerwasser, Chloridionen und saure Umgebungen bietet.

- Biokompatibilität: Titan ist in medizinischen Anwendungen weit verbreitet und behält die langfristige Verträglichkeit mit Körperflüssigkeiten bei, ohne Nebenwirkungen zu verursachen.

- Anwendungen in der Schiffstechnik: In anspruchsvollen Umgebungen wie Tiefseepipelines oder Offshore-Bohrplattformen behält Titan jahrzehntelang seine glatte Oberfläche bei, wodurch der Wartungsaufwand minimiert wird.

Aluminium

- Natürliche Oxidschicht: Aluminium bildet auch eine schützende Oxidschicht in der Luft. Im Vergleich zu Titan sind jedoch die Dicke und Stabilität dieser Schicht minderwertig.

- Umgebungen mit hoher Korrosion: Ohne zusätzliche Behandlungen ist Aluminium anfällig für Lochfraß oder Spaltkorrosion in Umgebungen mit hohem Salzgehalt oder Säure.

- Oberflächenbehandlungen: Verfahren wie Eloxieren oder spezielle Beschichtungen verbessern die Korrosionsbeständigkeit von Aluminium erheblich und machen es für eine breitere Palette von Umgebungen geeignet.

Haltbarkeit

Titan

Geringer Wartungsaufwand und sehr gut geeignet für extreme Umgebungen.

Die Lebensdauer von Titan beträgt oft Jahrzehnte oder länger, selbst unter schwierigen maritimen oder chemischen Bedingungen.

Aluminium

Sehr langlebig unter moderaten Bedingungen, aber in der Schifffahrt oder in der chemischen Industrie ist eine häufige Wartung oder Verwendung von hochwertigen Aluminiumlegierungen für die Langlebigkeit erforderlich.

Die Wirtschaftlichkeit und das geringe Gewicht von Aluminium machen es ausreichend für Projekte in weniger aggressiven Umgebungen.

In salzreichen oder chemisch aggressiven Umgebungen erweist sich Titan als die überlegene Wahl in Bezug auf Korrosionsbeständigkeit und Haltbarkeit und bietet eine unvergleichliche Leistung zu höheren Kosten. Für Projekte, die Kosteneffizienz und gute Korrosionsbeständigkeit in gemäßigten Umgebungen erfordern, bleibt Aluminium ein äußerst vielseitiges und praktikables Material.

Wärmeleitfähigkeit und Wärmebeständigkeit: Wärmeableitung von Titan vs. Aluminium

Bei der Materialauswahl spielen Wärmeleitfähigkeit und Wärmebeständigkeit eine entscheidende Rolle bei der Bestimmung der Eignung von Titan und Aluminium für bestimmte Anwendungen. Wenn Sie verstehen, wie diese Metalle in Bezug auf Wärmeübertragung und Hochtemperaturstabilität funktionieren, können Sie die beste Wahl für Anwendungen treffen, die eine effektive Wärmeableitung oder einen Hochtemperaturbetrieb erfordern.

Wärmeleitfähigkeit

Die Wärmeleitfähigkeit misst die Fähigkeit eines Materials, Wärme zu übertragen, was für Anwendungen wie Kühlkörper, Wärmetauscher und Kochgeschirr, bei denen eine effiziente Wärmeübertragung unerlässlich ist, von entscheidender Bedeutung ist.

Aluminium

- Wärmeleitfähigkeit: ~210 W/m·K.

- Die hohe Wärmeleitfähigkeit von Aluminium macht es zu einer bevorzugten Wahl für Wärmeableitungsanwendungen wie Kühlkörper, Heizkörper und Kochgeschirr.

Titan

- Wärmeleitfähigkeit: ~17 W/m·K.

- Die geringe Wärmeleitfähigkeit von Titan schränkt den Einsatz in wärmeableitungsintensiven Anwendungen ein. Seine Hochtemperaturstabilität ermöglicht es jedoch, trotz seiner geringeren Wärmeübertragungsfähigkeit in bestimmten Umgebungen mit hoher Hitze wirksam zu bleiben.

Wärmebeständigkeit

Die Hitzebeständigkeit bezieht sich auf die Fähigkeit eines Materials, seine mechanischen Eigenschaften und seine strukturelle Integrität unter Hochtemperaturbedingungen beizubehalten. Dies ist entscheidend für Komponenten, die bei extremer Hitze betrieben werden, wie z. B. Motorteile und Hochtemperatur-Industrieanlagen.

Titan: Ausgezeichnete Hitzebeständigkeit.

Titanlegierungen behalten ihre Festigkeit und Integrität bei Temperaturen zwischen 450 und 500 °C bei und eignen sich daher ideal für Triebwerke in der Luft- und Raumfahrt, Raketenkomponenten und andere Hochtemperaturanwendungen.

Während die geringe Wärmeleitfähigkeit von Titan seine Verwendung bei der Wärmeableitung einschränkt, gleicht dies seine überlegene Stabilität bei hohen Temperaturen aus, was es zu einer wichtigen Wahl für Umgebungen macht, die sowohl Festigkeit als auch Wärmebeständigkeit erfordern.

Aluminium: Schlechte Hitzebeständigkeit.

Aluminium wird bei hohen Temperaturen weich, was zu einer verminderten Festigkeit und mechanischen Leistung führt. Es ist ungeeignet für eine längere Exposition gegenüber Umgebungen mit hohen Temperaturen.

Bei der Herstellung kann es bei der Verarbeitung bei erhöhten Temperaturen zu Formverklebungen und Oberflächenfehlern kommen, was sich auf die Produktqualität auswirkt.

| Artikel | : Titan | Aluminium |

|---|---|---|

| Wärmeleitfähigkeit | 17 W/m·K | 210 W/m·K |

| Schmelzpunkt (°C) | 1668°C | 660°C |

| Spezifische Wärmekapazität | 0,52 J/g· K | 0,90 J/g· K |

| Thermischer Ausdehnungskoeffizient | 8,6 μm/m·K | 23,1 μm/m·K |

Wann sollte man sich für Aluminium oder Titan entscheiden?

Wählen Sie Aluminium

Für Projekte, bei denen eine effiziente Wärmeableitung entscheidend ist, wie z. B. Kühlkörper, Wärmetauscher oder Kochgeschirr.

Wenn die Leistung bei hohen Temperaturen kein Hauptanliegen ist.

Entscheiden Sie sich für Titan

Für Anwendungen, bei denen Materialien benötigt werden, die ihre Festigkeit und Stabilität bei hohen Temperaturen aufrechterhalten, wie z. B. Triebwerke in der Luft- und Raumfahrt oder Industrieanlagen.

Wenn die Wärmeableitung durch Design optimiert oder durch andere Materialien ergänzt werden kann.

In Bezug auf die Wärmeleitfähigkeit übertrifft Aluminium Titan und ist damit ideal für Anwendungen, die eine effiziente Wärmeübertragung erfordern. Die hohe Temperaturbeständigkeit von Titan macht es jedoch unverzichtbar für Umgebungen, die mechanische Stabilität bei erhöhten Temperaturen erfordern.

Durch die Bewertung der spezifischen Anforderungen Ihres Projekts – sei es in Bezug auf Wärmeableitung oder Hochtemperaturbetrieb – können Sie eine fundierte Entscheidung zwischen Titan und Aluminium treffen, um die beste Leistung und Funktionalität für Ihre Anwendung zu gewährleisten.

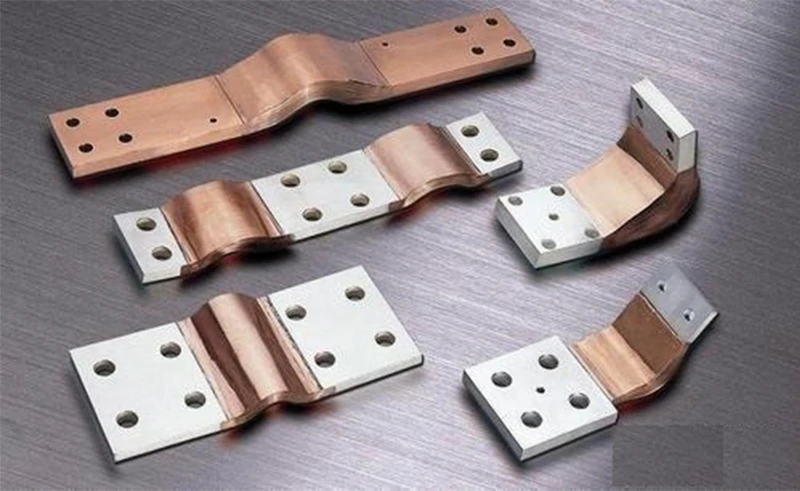

Elektrische Leitfähigkeit: Elektrische Leistung von Titan vs. Aluminium

Die elektrische Leitfähigkeit bezieht sich auf die Fähigkeit eines Materials, den Fluss von Elektronen zu ermöglichen, wenn es einer Potentialdifferenz ausgesetzt wird, was sie zu einem Schlüsselparameter bei der Bewertung der Eignung eines Materials für elektrische und elektronische Anwendungen macht. Im Folgenden finden Sie einen detaillierten Vergleich von Titan und Aluminium anhand ihrer elektrischen Leitfähigkeit.

Titan

Elektrische Leitfähigkeit: ~3,1% (bezogen auf 100% von Kupfer).

Die geringe elektrische Leitfähigkeit von Titan macht es ungeeignet für Anwendungen, die eine hohe Leitfähigkeit erfordern, wie z. B. Stromkabel oder elektrische Leitungen.

Trotz seiner schlechten elektrischen Leistung bieten die hohe Korrosionsbeständigkeit und die mechanische Festigkeit von Titan erhebliche Vorteile in spezialisierten Anwendungen, wie z. B.:

- Widerstände oder Bauteile, die einen hohen Widerstand erfordern.

- Umgebungen, die langlebige Materialien erfordern, die gegen chemische Zersetzung beständig sind.

Aluminium

Elektrische Leitfähigkeit: ~60% (bezogen auf 100% von Kupfer).

Aluminium wird aufgrund seiner hohen Leitfähigkeit und Kosteneffizienz häufig in elektrischen und elektronischen Komponenten verwendet und ist daher ideal für:

Elektrische Verkabelung, bei der Gewichtsreduzierung entscheidend ist (z. B. in der Flugzeug- und Automobilindustrie).

- Stromkabel aufgrund ihres geringen Gewichts und ihrer hervorragenden Leitfähigkeit.

- Elektrische Steckverbinder und Stromschienen in Energieverteilungssystemen.

Auswirkungen der Oberflächenbehandlung:

Die eloxierte Schicht des Aluminiums (durch Eloxieren geformt) ist nicht leitend, was die Korrosionsbeständigkeit und Oberflächenhärte für Anwendungen erhöht, die sowohl Leitfähigkeit als auch Haltbarkeit erfordern.

| Projekt | Titan | Aluminium |

|---|---|---|

| Leitfähigkeit | 3,1 % (bezogen auf 100 % Kupfer) | 37 % (bezogen auf 100 % Kupfer) |

| Anodischer Oxidationseffekt | Ungewöhnlich, Titan selbst ist korrosionsbeständig | Eloxiert, um einen farblosen Oxidfilm zu bilden, der die Korrosionsbeständigkeit erhöht |

| Anwendbare Bereiche | Widerstände, spezielle elektrische Anwendungen | Drähte, Kabel, elektronische Bauteile, Heizkörper usw. |

| Kosten | Hoch, erfordert spezielle Ausrüstung und Schulung | Relativ gering, erfordert aber eine präzise Steuerung des Wärmeeintrags |

| Schwierigkeiten beim Schweißen | Hoch, erfordert eine strenge Kontrolle der Schweißumgebung und -parameter | Mittel, erfordert ein effektives Wärmemanagement, um Defekte zu vermeiden |

Bearbeitung von Titan vs. Aluminium: Vergleich der Verarbeitbarkeit und Formbarkeit

Bei der Materialauswahl sind die Zerspanbarkeit und Umformbarkeit kritische Faktoren, die über die Machbarkeit und Effizienz des Einsatzes von Titan (Ti) oder Aluminium (Al) in verschiedenen Branchen entscheiden. Das Verständnis der Unterschiede in den Herstellungsprozessen kann Ihnen helfen, fundiertere Materialentscheidungen für Ihre Projekte zu treffen.

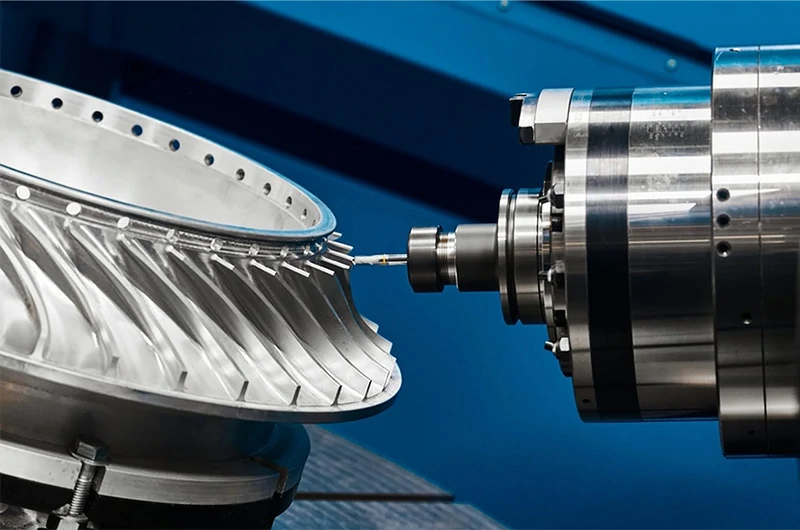

Bearbeitbarkeit: Titan vs. Aluminium

Die Bearbeitbarkeit bezieht sich auf die Anpassungsfähigkeit eines Materials an Bearbeitungsprozesse, die sich auf die Oberflächenqualität, die Produktionskosten und die Effizienz auswirkt. Titan und Aluminium weisen in dieser Hinsicht deutliche Unterschiede auf.

Zerspanungsprozesse

Titan

- Erfordert spezielle Geräte und Techniken, einschließlich hochsteifer Bearbeitungssysteme und effektiver Kühllösungen.

- CNC-Drehen und -Fräsen sind weit verbreitet, erfordern jedoch eine präzise Steuerung, um die Bearbeitungsgenauigkeit und Oberflächenqualität zu erhalten.

Aluminium

- Kann mit Standard-CNC-Dreh- und Fräsmaschinen bearbeitet werden, was die Handhabung erleichtert.

- Die einfache Bearbeitung von Aluminium ermöglicht eine schnellere Produktion hochwertiger Teile und ist damit ideal für die Großserienfertigung.

Werkzeugverschleiß

Titan

Seine hohe Härte und Festigkeit führen zu einem schnelleren Werkzeugverschleiß, was schlagfeste Schneidwerkzeuge erfordert.

Langsamere Schnittgeschwindigkeiten und optimierte Schnittparameter sind notwendig, um den Werkzeugverschleiß zu minimieren und die Standzeit zu verlängern.

Aluminium

Weichere Materialeigenschaften führen zu einem langsameren Werkzeugverschleiß und verbessern die Langlebigkeit des Werkzeugs.

Das macht die Aluminiumbearbeitung kostengünstiger und massentauglich.

Oberflächenqualität

Titan

Möglicherweise sind zusätzliche Oberflächenbehandlungen erforderlich, um hohe Anforderungen an Glätte und Oberfläche zu erfüllen.

Aluminium

Erzielt auf natürliche Weise bessere Oberflächengüten aufgrund seiner geringeren Härte, reduziert die Reibung und verbessert die Teilequalität während der Bearbeitung.

Spanbildung

Titan

Produziert kurze Späne, die einfacher zu handhaben sind, aber auf einen höheren Schnittwiderstand stoßen.

Erfordert niedrige Schnittgeschwindigkeiten und moderate Vorschübe, um ein effizientes Spanmanagement und einen geringeren Werkzeugverschleiß zu gewährleisten.

Aluminium

Erzeugt lange, feine Späne, die eine effiziente Wärmeableitung und höhere Schnittgeschwindigkeiten ermöglichen.

Ermöglicht höhere Schnittgeschwindigkeiten und Vorschübe und verbessert so die Bearbeitungseffizienz.

Formbarkeit: Titan vs. Aluminium

Die Umformbarkeit gibt die Fähigkeit eines Materials an, sich ohne Versagen plastisch zu verformen, was für das Stanzen, Biegen, Ziehen und andere Umformprozesse von entscheidender Bedeutung ist.

Titan

- Geringe Duktilität: Trotz seiner Zähigkeit erschwert die schlechte Plastizität von Titan die Umformprozesse.

- Herausforderungen bei der Umformung: Erfordert einen höheren Druck und eine präzise Temperaturregelung, wodurch die Umformung komplexer Geometrien begrenzt wird.

- Spezielle Prozessanforderungen: Erfordert oft spezielle Geräte und Techniken, was die Komplexität und die Kosten der Fertigung erhöht.

Aluminium

- Hohe Duktilität: Weist eine ausgezeichnete Duktilität auf und ermöglicht eine einfache Umformung komplexer Formen.

- Vielseitige Umformmethoden: Unterstützt verschiedene Prozesse wie Stanzen, Biegen, Ziehen und Extrudieren und zeigt eine hohe Anpassungsfähigkeit.

- Oberflächenbehandlung: Kann mit Sägen, Lasern, Plasma- oder Wasserstrahlen geschnitten werden und ermöglicht hochpräzise und komplexe Geometrien.

- Verarbeitungsflexibilität: Während der mechanischen Bearbeitung leicht zu kontrollieren und kostengünstig und schnell zu formen, besonders geeignet für das Rapid Prototyping.

| Projekt | Titan | Aluminium |

|---|---|---|

| Umformbarkeit | Gering (schlechte Plastizität, schwer zu formen) | Hoch (gute Duktilität, leicht umformbar) |

| Umformverfahren | Erfordert hohen Druck und präzise Steuerung | Verschiedene Umformverfahren wie Stanzen, Biegen, Dehnen, Extrudieren, etc. |

| Oberflächenbehandlung | Erfordert professionelle Ausrüstung für die Oberflächenbehandlung | Verschiedene Schneid- und Oberflächenbehandlungsprozesse, einfach zu kontrollieren |

| Komplexität der Verarbeitung | Erfordert professionelle Technik und Ausrüstung | Leicht zu verarbeiten, geeignet für schnelle und Massenproduktion |

| Kostenwirksamkeit | Hohe Umformkosten, geeignet für Anwendungen mit hoher Präzision und hoher Festigkeit | Niedrige Umformkosten, geeignet für eine wirtschaftliche und effiziente Produktion und schnelle Fertigung |

Im Allgemeinen zeichnet sich Aluminium durch Bearbeitbarkeit und Formbarkeit aus und eignet sich für Anwendungen, die eine hohe Effizienz, niedrige Kosten und komplexe Umformung erfordern. Obwohl Titan schwieriger und teurer zu verarbeiten ist, ist es aufgrund seiner Vorteile in Bezug auf hohe Festigkeit und Haltbarkeit die ideale Wahl für High-End-Anwendungen. Je nach Projektanforderungen trägt die Auswahl des am besten geeigneten Materials dazu bei, den Herstellungsprozess zu optimieren und die Produktleistung und Kosteneffizienz zu verbessern.

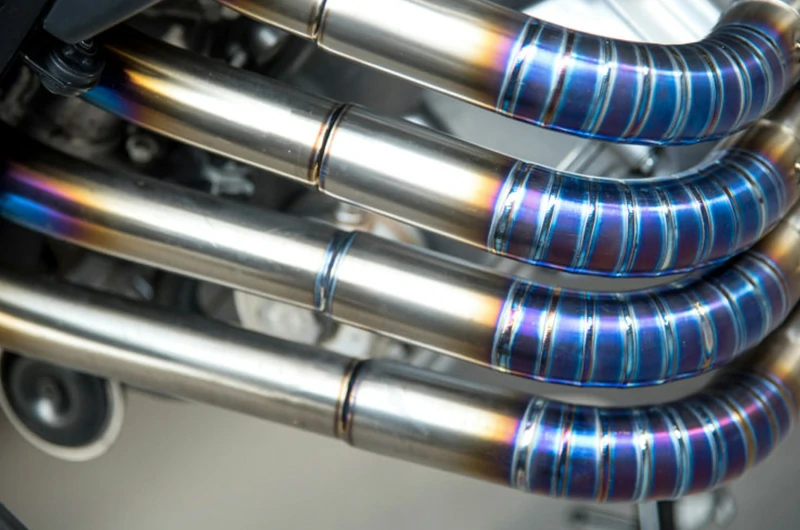

Schweißbarkeit von Titan vs. Aluminium: ein detaillierter Vergleich

Unter Schweißbarkeit versteht man die Fähigkeit eines Werkstoffs, durch Schweißen verbunden zu werden und dabei hochwertige Schweißnähte zu bilden. Titan und Aluminium weisen in diesem Aspekt deutliche Unterschiede auf, was sich auf ihre Eignung für verschiedene Anwendungen auswirkt.

Aluminium

Hohe Schweißbarkeit: Aluminium hat eine hohe Schweißbarkeit und kann durch eine Vielzahl von Schweißverfahren wie WIG-Schweißen, MIG-Schweißen, Plasmaschweißen usw. verbunden werden.

Anwendungsvorteile: Weit verbreitet in Strukturteilen und Komponenten, die geschweißt werden müssen, wie z. B. in der Automobilindustrie, in der Luft- und Raumfahrt und im Bauwesen.

Herausforderungen bei der Verarbeitung: Die hohe Wärmeleitfähigkeit von Aluminium erschwert die Kontrolle des Wärmeeintrags beim Schweißen, was leicht zu Materialverformungen und Schweißnahtrissen führen kann. Daher erfordert das Schweißen von Aluminium eine präzise thermische Kontrolle und geeignete Schweißparameter.

Titan

Geringe Schweißbarkeit: Titan ist schwieriger zu schweißen als Aluminium und erfordert speziellere Techniken und Geräte.

Schweißverfahren: Titanlegierungen werden in der Regel mit Verfahren wie dem Gas-Wolfram-Lichtbogenschweißen (WIG), dem Plasma-Lichtbogenschweißen und dem Elektronenstrahlschweißen geschweißt.

Anwendungsmerkmale: Trotz der Schwierigkeit des Schweißens wird Titan immer noch häufig in der Luft- und Raumfahrt, bei medizinischen Implantaten und in Hochleistungssportgeräten verwendet, da seine hohe Festigkeit und Korrosionsbeständigkeit unersetzlich sind.

| Projekt | Titan | Aluminium |

|---|---|---|

| Schweißbarkeit | Gering, erfordert spezielle Schweißtechniken und -geräte | Hohe, aber hohe Wärmeleitfähigkeit, anfällig für Verformungen und Rissbildung |

| Schweißverfahren | WIG-Schweißen, Plasmaschweißen, Elektronenstrahlschweißen | WIG-Schweißen, MIG-Schweißen, Plasmaschweißen |

| Anwendungsbereich | Teile für Flugzeugtriebwerke, medizinische Implantate, High-End-Sportgeräte | Automotive, Luft- und Raumfahrt, Bauwesen, Unterhaltungselektronik |

| Kosten | Hoch, erfordert spezielle Ausrüstung und Schulung | Relativ gering, erfordert aber eine präzise Steuerung des Wärmeeintrags |

| Schwierigkeiten beim Schweißen | Hoch, erfordert eine strenge Kontrolle der Schweißumgebung und -parameter | Mittel, erfordert ein effektives Wärmemanagement, um Defekte zu vermeiden |

Legierungs-Upgrade: Titanlegierung vs. Aluminiumlegierung

Familie der Aluminiumlegierungen

6061 Aluminiumlegierung: gute Schweißbarkeit, ausgewogene Gesamtleistung, geeignet für allgemeine Strukturteile und -rahmen wie Fahrradrahmen und Gebäuderahmen.

7075 Aluminiumlegierung: Hervorragende Festigkeit, hohe Zugfestigkeit und gute Korrosionsbeständigkeit, die häufig in High-End-Anforderungen wie Luft- und Raumfahrt, Rennsport usw. verwendet wird, ist eines der am meisten diskutierten Themen von "7075 Aluminium gegen Titan".

Andere Aluminiumlegierungen

- 2xxx-Serie: wie z. B. 2024 Aluminiumlegierung mit hoher Festigkeit und guter Ermüdungsbeständigkeit, geeignet für Flugzeugstrukturteile.

- 3xxx-Serie: wie 3003 Aluminiumlegierung, mit guter Formbarkeit und Korrosionsbeständigkeit, geeignet für die Herstellung von Töpfen und Heizkörpern.

- 5xxx-Serie: wie z. B. 5052 Aluminiumlegierung mit ausgezeichneter Korrosionsbeständigkeit und Schweißbarkeit, geeignet für Marine- und Automobilanwendungen.

- 6xxx-Serie: wie z. B. 6061 Aluminiumlegierung mit guter Schweißbarkeit und Verarbeitbarkeit, die im Bau- und Maschinenbau weit verbreitet ist.

- 2024 Aluminium

- 7075 Aluminium

- 6061 Aluminium

- 6063 Aluminium

- 5083 Aluminium

- 5052 Aluminium

Familie der Titanlegierungen

Ti-6Al-4V: The most common α+β type titanium alloy, with excellent balance of strength, toughness and corrosion resistance, is widely used in aerospace engines and medical implants.

Reines Titan (Grade 1–4): Handelsübliche reine Titansorten variieren leicht in ihrer Festigkeit, weisen jedoch alle eine ausgezeichnete Korrosionsbeständigkeit und Biokompatibilität auf.

β-Typ-Titanlegierung: wie Ti-15V-3Cr-3Sn-3Al, hat eine bessere Formbarkeit, ist aber teurer.

Andere Aluminiumlegierungen

- Klasse 2

- Klasse 4

- Klasse 5

- Klasse 6 Ti-5Al-2.5Sn

- Klasse 23 Ti-6Al-4V ELI

- Ti-8Al-1Mo-1V

- Ti-6Al-2Sn-4Zr-2Mo

- Ti-6Al-6V-2Sn

- Ti-6Al-2Sn-4Zr-6Mo

Vergleichs-Auswahl

Hohe Festigkeit – niedrige Kosten: Hochfeste Aluminiumlegierungen (wie 7075, 2024) werden bevorzugt.

Hohe Festigkeit - hohe Korrosionsbeständigkeit: Titanlegierungen (z. B. Ti-6Al-4V) sind unersetzlich.

Anwendungen in extremen Umgebungen: Wie Tiefsee, ultrahohe Temperaturen, starke Korrosion usw. weisen die meisten Aluminiumlegierungen eine schwache Leistung auf, und Titanlegierungen erbringen eine bessere Leistung.

Cost difference: titanium vs aluminum cost & price

Bei der Materialauswahl sind Kosten und Preis einer der wichtigen Faktoren bei der Entscheidung zwischen Titan und Aluminium. Das Verständnis der Unterschiede bei den Marktpreisen, den Verarbeitungskosten und der allgemeinen Kosteneffizienz zwischen diesen beiden Metallen kann Ihnen helfen, fundiertere wirtschaftliche Entscheidungen für Ihre Projekte zu treffen.

Marktpreisvergleich

Zum jetzigen Zeitpunkt liegt der Spotpreis von Titan bei etwa 5,75 US-Dollar pro Kilogramm, während Aluminium bei etwa 2,20 US-Dollar pro Kilogramm gehandelt wird. Dieser Preisunterschied ist erheblich, da Titan fast 2,5-mal teurer ist als Aluminium. Die Materialauswahl wird jedoch nicht nur durch den Stückpreis bestimmt, sondern auch durch die Berücksichtigung der Materialmenge, die erforderlich ist, um die gleiche Leistung in einer bestimmten Anwendung zu erzielen.

Verarbeitungskosten und -schwierigkeit

Neben dem Preis des Materials selbst sind auch die Verarbeitungskosten ein wichtiger Faktor, der sich auf die Gesamtkosten auswirkt:

Titan

- Schwer zu verarbeiten: Die hohe Härte und Festigkeit von Titan erschwert das Schneiden, Schweißen und Formen, was den Werkzeugverschleiß und die Herstellungskosten erhöht.

- Professionelle Betriebsanforderungen: Das Schleifen, Biegen und Schweißen von Titan erfordert extrem hohe Fachkenntnisse und Geräte, was die Bearbeitungskosten weiter in die Höhe treibt.

- Hohe Kosten für Fertigungsabfälle: Schrott, der bei der Titanverarbeitung anfällt, ist teurer, daher verwenden Hersteller häufig Aluminium für das erste Prototyping, bevor sie für die Endproduktion auf Titan umsteigen.

Aluminium

- Leicht zu verarbeiten: Aluminium ist weicher, so dass Schneidwerkzeuge langsamer verschleißen, was die Standzeit verlängert und die Verarbeitungskosten senkt.

- Hocheffiziente Produktion: Die einfache Verarbeitung von Aluminium macht es für die Massenproduktion geeignet und ermöglicht die schnelle Herstellung hochwertiger Teile, was die Produktionseffizienz und Kosteneffizienz verbessert.

- Niedrige Kosten für Produktionsabfälle: Aluminium hat niedrige Kosten für Verarbeitungsabfälle, die für kostengünstige Produktionsprozesse geeignet sind.

Kosten-Nutzen-Analyse

Titan: Titan hat hohe Material- und Verarbeitungskosten, aber seine hervorragende Leistung kann eine längere Lebensdauer bieten und die Wartungs- und Austauschkosten in Anwendungen senken, die eine hohe Festigkeit, Korrosionsbeständigkeit und hohe Temperaturbeständigkeit erfordern. In High-End-Anwendungen wie der Luft- und Raumfahrt und medizinischen Implantaten ist Titan aufgrund seines hohen Return on Investment (ROI) eine lohnende Wahl.

Aluminium: Aluminium hat niedrige Material- und Verarbeitungskosten und eignet sich für große, kostengünstige Produktionsanforderungen. In Anwendungen, die geringes Gewicht und eine gute Wärmeleitfähigkeit erfordern, bietet Aluminium eine kostengünstige Lösung.

| Vergleich Abmessungen | Titan | Aluminium |

|---|---|---|

| Stückpreis des Materials | Hoch (ca. 5,75 $/kg) | Niedrig (ca. 2,2 $/kg) |

| Schwierigkeiten bei der Verarbeitung | Hoch (Schneiden, Schweißen, Formen erfordern spezielle Fähigkeiten) | Niedrig (leicht zu schneiden und zu schweißen, geeignet für die Massenproduktion) |

| Herstellkosten | Hoch (Werkzeug verschleißt schnell, spezielle Bearbeitungsausrüstung) | Gering (langsamer Werkzeugverschleiß, hohe Verarbeitungseffizienz) |

| Kosten für Produktionsabfälle | Hoch (hoher Ausschusswert) | Niedrig (niedrige Ausschusskosten) |

| Kosten für die Wartung über den gesamten Lebenszyklus | Gering (Korrosionsbeständigkeit, lange Lebensdauer) | Mittel (stark korrosive Umgebungen erfordern mehr Wartung oder Oberflächenbehandlung) |

| Gesamtkosten | Hoch (hohe Anschaffungskosten, aber geringe langfristige Wartung) | Niedrig (niedrige Anschaffungskosten, erfordert jedoch möglicherweise eine häufigere Wartung) |

Umfassende Wirtschaftlichkeit

Titan: Wenn das Projekt extrem hohe Anforderungen an Festigkeit, Korrosionsbeständigkeit und Hochtemperaturbeständigkeit stellt und das Budget ausreicht, ist Titan sehr gut geeignet. Eine hohe Anfangsinvestition kann bei langfristiger Nutzung einen höheren ROI (Return on Investment) haben.

Aluminium: Wenn sich die Nachfrage eher auf "Aluminium vs. Titan-Kosten" und die Großserienproduktion konzentriert, ist Aluminium oft die wirtschaftlichere Wahl. Geeignet für große, kostengünstige Produktionsanforderungen.

Zusammenfassung und Empfehlungen zur Materialauswahl

Durch die eingehende Diskussion dieses Artikels haben Sie die Leistung von Titan und Aluminium in Bezug auf wichtige Leistungsindikatoren wie Gewicht, Festigkeit und Härte, Korrosionsbeständigkeit, Wärmeleitfähigkeit und Wärmebeständigkeit, Bearbeitbarkeit und Formbarkeit, Schweißbarkeit sowie Kosten und Preis vollständig verstanden. Wenn Sie verstehen, wie sie in verschiedenen Anwendungsszenarien am besten eingesetzt werden können, können Sie fundiertere Entscheidungen bei der Auswahl von Projektmaterialien treffen.

- Hohe Festigkeitsanforderungen: Wählen Sie Titan, z. B. für Flugzeugtriebwerkskomponenten und medizinische Implantate.

- Effiziente Wärmeableitung: Entscheiden Sie sich für Aluminium, z. B. für Unterhaltungselektronikgeräte und Heizkörper.

- Wirtschaftliche und effiziente Produktion: Wählen Sie Aluminium, das für die industrielle Großproduktion geeignet ist.

- Hohe Korrosionsbeständigkeit: Wählen Sie Titan, geeignet für Schiffstechnik und chemische Geräte.

Egal, ob Sie ein Ingenieur, ein Einkäufer oder ein Heimwerker sind, Titan und Aluminium können Ihnen die besten Materiallösungen bieten. Lesen Sie jetzt, um Ihre Materialauswahlstrategie zu optimieren und das perfekte Gleichgewicht zwischen Leistung und Kosten zu erreichen!

Kontaktieren Sie uns für weitere Unterstützung

Wenn Sie die Anwendbarkeit von Titan und Aluminium in Ihrem Projekt bewerten oder detailliertere Daten zur Materialauswahl und zum Leistungsvergleich benötigen, wenden Sie sich bitte an [Kontaktieren Sie uns]. Unser Expertenteam bietet Ihnen professionelle Unterstützung bei der Materialauswahl und Lösungen, die zum Erfolg Ihres Projekts beitragen.