Chalco Titanium verfügt über international führende Titanproduktionsanlagen und -linien, die den gesamten Prozess vom Schmelzen, Schmieden, Walzen und Bearbeiten bis hin zur Prüfung abdecken und einen bedeutenden technologischen Vorteil im Bereich der High-End-Titanmaterialien bieten.

Wir betreiben eine 12-Tonnen-Vakuumschmelzproduktionslinie, einen 3-Tonnen-Vakuum-Verschleißlichtbogenofen und einen Vakuum-Schleudergussofen, kombiniert mit fortschrittlichen Prozessen, um die Reinheit und Gleichmäßigkeit von Titanbarren zu gewährleisten und die strengen Anforderungen an die Materialleistung der High-End-Industrie zu erfüllen.

Durch den Einsatz von Präzisionsgusstechnologie, kombiniert mit Wachsinjektion und hochpräzisen Formen, unterstützen wir die hochpräzise Herstellung von komplex geformten Bauteilen, die den Anforderungen der Luft- und Raumfahrt und der Medizin gerecht werden.

Ausgestattet mit hydraulischen Schnellschmiedepressen für 8000 Tonnen und 4500 Tonnen und einer Ringwalzeinheit mit einem Durchmesser von 8 Metern erreichen wir die Großserienproduktion von Hochleistungsschmiedeteilen und -ringen mit großen Spezifikationen.

Wir verwenden Vakuumglühöfen und hocheffiziente Alterungsöfen, um die Temperaturregelung und die Kühlwege zu optimieren, um die Stabilität und Konsistenz von Titanmaterialien zu verbessern und die individuellen Anforderungen der Kunden zu erfüllen.

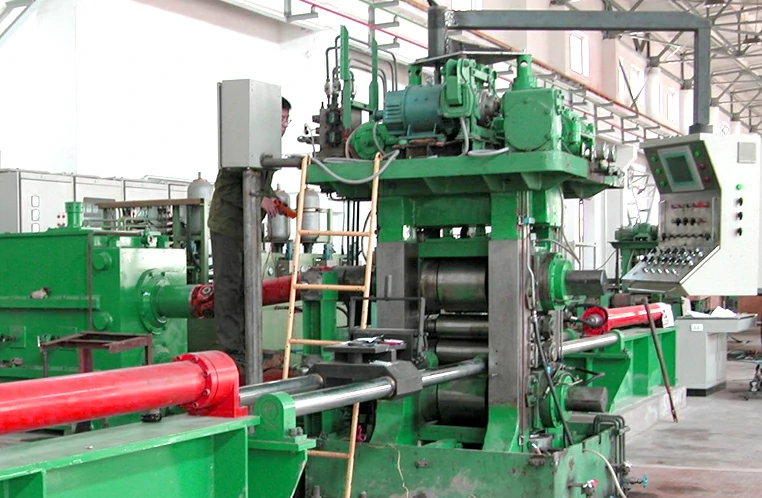

Mit hochpräzisen Sechswalzwerken verarbeiten wir Titanwerkstoffe zu ultradünnen, ultraflachen Blechen, die die Bearbeitungsgenauigkeit und Oberflächenqualität verbessern und für hochpräzise Anwendungen geeignet sind.

Durch den Einsatz von mehrachsigen CNC-Drehmaschinen, CNC-Fräsmaschinen und einem 3D-Koordinatenmesssystem in Kombination mit Echtzeit-Röntgenbilderkennung unterstützen wir das hochpräzise Schneiden, Bohren und Oberflächenbehandeln komplexer Komponenten und gewährleisten so die Bearbeitungsgenauigkeit und die Konsistenz der Produktqualität.

Fortschrittliche WIG-, Laser- und Plasmaschweißtechnologien sorgen für hochpräzise und hochfeste Verbindungen in Titanmaterialien, die sich ideal für komplexe Strukturen und High-End-Anwendungen eignen.

Durch Hochgeschwindigkeitsfräsen und Fünf-Achsen-Frästechnologie erreichen wir eine hochpräzise Bearbeitung komplexer 3D-Formen und Präzisionsteile, die in der Luft- und Raumfahrt, Medizin und anderen Bereichen weit verbreitet sind.

Mit Hilfe der superplastischen Umformung stellen wir hochpräzise, komplex geformte Komponenten aus Titanlegierungen unter hohen Temperaturen und niedrigen Drehzahlen her, die in Bereichen wie Flugzeugtriebwerken weit verbreitet sind.

Wasserstrahlschneiden, Laserschneiden und Präzisionssägetechnologien gewährleisten eine hohe Schnittgenauigkeit ohne Wärmeeinflusszonen und eignen sich für unterschiedliche Spezifikationen und komplexe Formen.

Fortschrittliche Oberflächenbehandlungen wie Eloxieren, Sprühen und Polieren verbessern die Korrosionsbeständigkeit und das Aussehen von Titanmaterialien und erfüllen so die Anforderungen der High-End-Industrie.

Präzisionsbohr- und Tieflochbearbeitungstechnologien sorgen für genaue Lochdurchmesser und glatte Oberflächen, ideal für hochpräzise Komponenten in der Luft- und Raumfahrt, Medizin und anderen Bereichen.

Mit Hilfe von Warm- und Kaltbiegetechnologien steuern wir die Biegeform von Titanwerkstoffen präzise. Mit einer vollautomatischen CNC-Biegemaschine mit 4000 T/6 Metern können wir Rohre mit großem Durchmesser biegen.

Durch die Tiefziehtechnologie erreichen wir eine hochpräzise Bearbeitung von komplex gekrümmten Oberflächen und Behälterformen, die in Titanbehältern und in der Luft- und Raumfahrt weit verbreitet sind.

Die chemische Zusammensetzung von Titanwerkstoffen wird streng überwacht, um die Industriestandards zu erfüllen und eine gleichbleibende und zuverlässige Leistung zu gewährleisten. Dies wird durch fortschrittliche Geräte wie Spektrometer und Rasterelektronenmikroskope (REM) erreicht.

Die Festigkeit, Härte und Duktilität von Titanwerkstoffen wird mit Geräten wie Rockwell- und Vickers-Härteprüfgeräten, elektronischen Universalprüfmaschinen und dynamischen Ermüdungsprüfmaschinen geprüft.

Erkennung von Oberflächenfehlern: Visuelle Inspektionssysteme, Lasermesssysteme und KMG werden eingesetzt, um Oberflächenfehler wie Risse, Blasen und Kratzer zu erkennen und sicherzustellen, dass Titanprodukte den Qualitätsstandards entsprechen.

Wanddicken- und Maßprüfung: Röntgenbildgebung, Ultraschallprüfung und Wirbelstromgeräte bewerten die Gleichmäßigkeit der Wanddicke und die Maßgenauigkeit und stellen sicher, dass Titanprodukte die Designspezifikationen erfüllen.

Korrosionsleistung und Qualitätsprüfung von Schweißverbindungen: Salzsprühnebel und elektrochemische Tests bewerten die Korrosionsbeständigkeit, während Röntgen- oder CT-Scans und Ultraschallprüfungen Schweißnähte auf Risse und Porosität prüfen, um starke, zuverlässige Verbindungen zu gewährleisten.

Metallographische Prüfung

Laser-Messgerät

Spektrometer mit direkter Ablesung

Lichtmikroskop

Härteprüfer

Elektronische Zugprüfmaschine

Wenn Sie auf der Suche nach präzisionsgefertigten, kundenspezifischen Titanlösungen sind, setzen Sie sich mit uns in Verbindung. Unsere Experten sind bereit, Ihnen professionelle Unterstützung zu bieten, um die Anforderungen Ihrer Branche zu erfüllen.

Konsultation