Comparaison titane vs aluminium : guide complet pour choisir le meilleur matériau

Actualisé : Apr. 9, 2025Dans la fabrication moderne, le titane (Ti) et l’aluminium (Al) sont deux des métaux légers les plus populaires. Leurs applications s’étendent à des secteurs tels que l’aérospatiale, l’automobile, les dispositifs médicaux et l’électronique grand public. Que votre objectif soit une réduction de poids extrême ou une résistance et une résistance supérieures à la corrosion, chaque matériau offre des avantages uniques. Cependant, trouver l’équilibre optimal entre performances, coût et usinabilité reste un défi majeur pour les ingénieurs et les concepteurs.

Cet article se penche sur les aspects critiques du « titane contre aluminium », notamment le poids, la résistance et la dureté, la résistance à la corrosion, la conductivité thermique, l’usinabilité, la soudabilité et le coût. En analysant des données détaillées et des applications réelles, nous visons à vous fournir les informations nécessaires pour prendre des décisions éclairées concernant les matériaux de votre projet.

Titane (Ti)

Symbole: L

Numéro atomique : 22

Densité : 4,5 g/cm³

Point de fusion : 1668°C

Contactez-nous dès maintenant

Caractéristiques clés

Rapport résistance/poids élevé

Le titane présente un rapport résistance/poids exceptionnel, surpassant la plupart des aciers au même poids. Cela est attribué à sa structure cristalline hexagonale serrée (HCP), qui maintient une résistance et une ténacité élevées même à basse température.

Résistance exceptionnelle à la corrosion

Le titane forme naturellement une couche d’oxyde de dioxyde de titane (TiO₂) stable et dense, offrant une protection à long terme contre l’eau salée, les ions chlorure et l’exposition aux produits chimiques.

Biocompatibilité

L’excellente biocompatibilité du titane le rend idéal pour les implants médicaux et les dispositifs médicaux haut de gamme, tels que les articulations artificielles et les implants dentaires, garantissant une intégration sûre et à long terme avec les tissus humains.

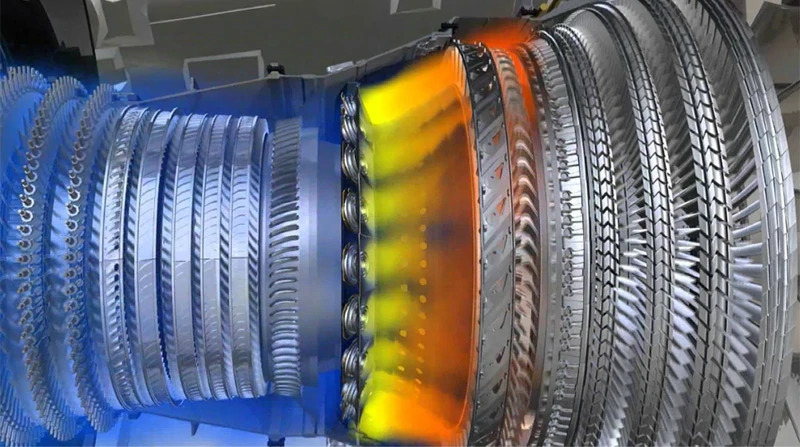

Performances supérieures à haute température

Avec un point de fusion de 1668°C, les alliages de titane conservent leur résistance dans des conditions de température élevée, ce qui les rend adaptés aux moteurs aérospatiaux et aux composants de fusées.

Polyvalence d’alliage

La combinaison du titane avec des éléments comme l’aluminium et le vanadium améliore ses propriétés mécaniques. Par exemple, le Ti-6Al-4V offre une excellente résistance et usinabilité, ce qui en fait un choix privilégié dans les industries de haute performance.

Applications

Aérospatiale : Composants de moteur, supports structurels et pièces à haute résistance pour des performances légères et fiables.

Médical : Implants et instruments chirurgicaux en raison de leur biocompatibilité et de leur durabilité.

Équipement sportif haut de gamme : cadres de vélo, clubs de golf et autres équipements de performance.

Fabrication additive (impression 3D) : idéale pour les composants complexes et performants dans les secteurs aérospatial et médical.

Aluminium (Al)

Symbole: Al

Numéro atomique : 13

Densité : 2,7 g/cm³

Point de fusion : 660°C

Contactez-nous dès maintenant

Caractéristiques clés

Léger

L’aluminium n’a qu’environ un tiers de la densité de l’acier, ce qui en fait un excellent choix pour les applications nécessitant une réduction de poids, comme l’aérospatiale et les transports.

Conductivité thermique et électrique exceptionnelle

Avec une conductivité thermique de 205 à 235 W/m·K, l’aluminium est idéal pour les échangeurs de chaleur, les boîtiers électroniques et les ustensiles de cuisine. Sa conductivité électrique (~62 % de cuivre) le rend adapté aux fils et câbles.

Rentabilité et facilité d’usinage

Abondant et relativement peu coûteux, l’aluminium est facile à usiner, ce qui le rend adapté à la production de masse et au prototypage rapide.

Alliages d’aluminium à haute résistance

L’aluminium pur a une faible résistance, mais grâce à l’alliage (par exemple, 7075, 6061) et au traitement thermique, les alliages d’aluminium peuvent atteindre d’excellents rapports résistance/poids.

Recyclabilité

L’aluminium est hautement recyclable, avec une perte de qualité minimale. Cela en fait un choix respectueux de l’environnement et économiquement durable.

Applications

Aérospatiale : Structures d’aéronefs et pièces de moteur pour la réduction du poids et l’efficacité énergétique.

Transport : Panneaux de carrosserie automobile, wagons et trains à grande vitesse pour une meilleure économie de carburant.

Construction : Composants structurels, murs-rideaux et panneaux décoratifs pour leur durabilité et leur attrait esthétique.

Électronique : Boîtiers d’ordinateurs portables, boîtiers de smartphones et dissipateurs thermiques pour leurs propriétés de légèreté et de gestion thermique.

Différences de couleur : distinguer le titane de l’aluminium

Dans le choix des matériaux, la couleur est un facteur intuitif et essentiel pour différencier le titane et l’aluminium. L’identification précise de la couleur du matériau permet d’éviter les erreurs dans les projets, garantissant à la fois l’uniformité du produit et l’attrait esthétique.

Aluminium

Couleur de base

L’aluminium présente généralement une couleur blanc argenté brillant avec un éclat métallique notable.

Selon les traitements de surface, la couleur peut aller de l’argent au gris foncé.

Effet des traitements de surface

Anodisation : Les surfaces en aluminium anodisé peuvent être colorées pour obtenir une apparence diversifiée tout en améliorant la résistance à la corrosion.

Finition brossée ou polie : Le brossage ou le polissage ajoute une finition élégante, satinée ou réfléchissante, rehaussant l’esthétique moderne de l’aluminium.

Surfaces lisses

Les surfaces lisses en aluminium apparaissent souvent plus brillantes et plus brillantes, réfléchissant la lumière pour créer un aspect propre et poli.

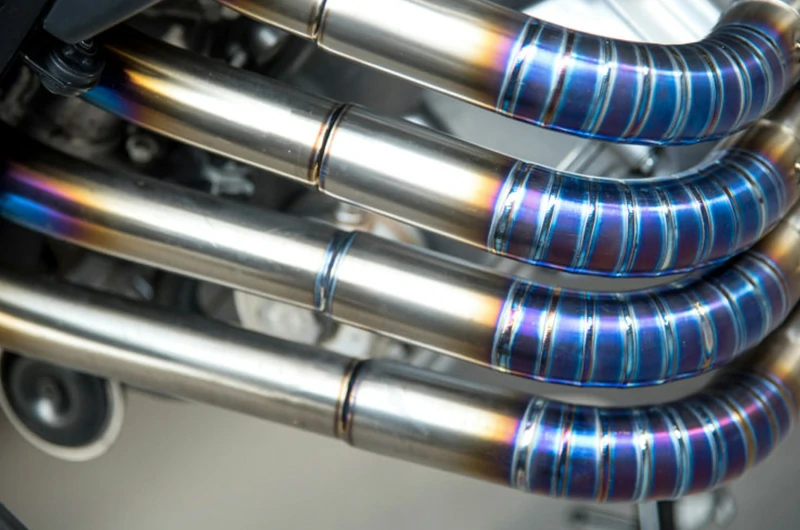

Titane

Couleur de base

Le titane affiche également un aspect blanc argenté, mais son ton est plus foncé et moins réfléchissant que celui de l’aluminium.

Sa finition naturelle donne un éclat subtil et discret, conférant un effet visuel plus haut de gamme et plus robuste.

Effet des traitements de surface

Oxydation naturelle : Le titane forme naturellement une couche d’oxyde dense, qui approfondit son ton jusqu’à une teinte grise ou argentée foncée.

Anodisation : Le titane oxydé peut obtenir une large gamme de couleurs riches, y compris des tons de rouille, tout en améliorant la résistance à la corrosion.

Sensation visuelle

La surface du titane a tendance à avoir une finition mate ou satinée douce, dégageant une élégance discrète et un aspect plus professionnel.

Titane vs aluminium : comparaison des performances de base

Pour offrir une image plus claire de « l’aluminium par rapport au titane », le tableau suivant résume les principales mesures, permettant une comparaison rapide du poids, de la résistance, de la dureté, de la résistance à la corrosion, de la conductivité thermique et du coût.

| Caractéristiques | Titane | Aluminium |

|---|---|---|

| Densité (g/cm³) | Environ 4,5 g/cm³ | Environ 2,7 g/cm³ |

| Point de fusion (°C) | 1668 | 660 |

| Résistance à la traction (MPa) | 230–1400 (variable en fonction de l’alliage/traitement thermique) | 90–690 (peut être amélioré par alliage et traitement thermique) |

| Conductivité thermique (W/m·K) | Environ 17–22 (faible conductivité thermique) | 205–235 (conductivité thermique élevée) |

| Conductivité électrique (cuivre = 100 %) | Environ 3,1 % | Environ 62 % |

| Résistance à la corrosion | Excellent, en particulier dans les environnements marins, à forte teneur en sel, chimiques | Bon, peut être amélioré par un traitement de surface tel que l’anodisation |

| Difficulté de traitement | Élevée, nécessite des outils résistants aux chocs, une coupe à vitesse réduite, etc. ; Le soudage nécessite une protection professionnelle | Faible, facile à couper et à souder ; Maturité élevée du processus |

| Prix/coût | Relativement coûteux ; Les coûts des matières premières et du traitement sont élevés | Bas; Convient à la production industrielle à grande échelle |

Comparaison de poids : le titane est-il plus léger que l’aluminium ?

« Le titane est-il plus léger que l’aluminium ? » est souvent demandé parce que beaucoup de gens ont entendu dire que « le titane est plus résistant que l’acier mais plus léger que l’acier ». Cependant, par rapport à l’aluminium, ce n’est pas le cas.

Comparaison de la densité

La densité du titane est d’environ 4,5 g/cm³, tandis que celle de l’aluminium n’est que de 2,7 g/cm³.

Cela rend le titane 66 % plus dense que l’aluminium lorsqu’il est mesuré en volume.

Rapport résistance/poids

Malgré sa densité plus élevée, le titane a un rapport résistance/poids supérieur (187 kN·m/kg) par rapport à l’aluminium (158 kN·m/kg).

Le titane peut offrir une plus grande résistance avec moins de matériau, ce qui le rend idéal pour les applications critiques nécessitant une intégrité structurelle maximale.

La faible densité de l’aluminium lui donne un avantage dans les applications privilégiant la construction légère sans exigences de résistance extrêmes.

Stratégie de sélection des matériaux

Pour une réduction de poids maximale

Lorsque l’objectif principal est de minimiser le poids et que les exigences de résistance sont modérées, l’aluminium est le choix le plus pratique en raison de sa densité plus faible.

Pour les applications à haute résistance

Dans les scénarios où la résistance et la durabilité sont cruciales, le titane permet aux ingénieurs d’utiliser moins de matériaux tout en obtenant des performances égales ou supérieures, ce qui se traduit souvent par un poids de pièce final comparable ou inférieur.

En général, en termes de densité absolue, la réponse à la question « qui est l’aluminium ou le titane le plus léger ? » est : « l’aluminium est plus léger ».

Cependant, si l’on considère la résistance et la réduction de volume de manière globale, le titane montre également son côté « léger », en particulier dans les scénarios d’application complexes qui nécessitent une résistance et une légèreté élevées, les avantages du titane sont plus évidents.

Résistance et dureté : résistance de l’aluminium vs du titane

Résistance à la traction (UTS)

Titane : Varie généralement de 230 à 1400 MPa, selon le type d’alliage et le traitement thermique. Par exemple, le Ti-6Al-4V (l’un des alliages de titane les plus courants) dépasse facilement les 900 MPa.

Aluminium : Varie généralement de 90 à 690 MPa, selon le type d’alliage et le traitement thermique. Par exemple, l’alliage d’aluminium 7075-T6 a une résistance à la traction supérieure à 600 MPa.

Limite d’élasticité (YS)

Titane : Varie de 170 à 1100 MPa, selon le type d’alliage.

Le titane commercialement pur a généralement une limite d’élasticité inférieure, environ 170 à 480 MPa.

Aluminium : Varie de 7 MPa à 600 MPa, selon le type d’alliage.

La limite d’élasticité est nettement plus élevée dans les alliages d’aluminium par rapport à l’aluminium pur, en particulier dans les nuances à haute résistance telles que 7075 ou 6082.

Dureté

| Articles | Titane | Aluminium |

|---|---|---|

| Traction | 230 MPa à 1400 MPa | 90 MPa à 690 MPa |

| Élasticité | 170 MPa à 1100 MPa | 7 MPa à 600 MPa |

| Dureté Brinell Flexibilité | 70 HB | 15 HB (aluminium pur) |

| 150 HB+ (alloyed aluminum) | ||

| Ductilité | Bas | Haut |

| Résistance aux chocs | Bas | Haut |

| Résistance à la fatigue | Varie selon l’alliage | Selon l’alliage, peut être assez élevé |

| Articles | Généralement excellent, surtout à des températures élevées | Bon |

En général, le titane est généralement supérieur à l’aluminium en termes de résistance à la traction et de dureté, en particulier dans les applications avec des alliages de titane haut de gamme tels que Ti-6Al-4V. Cependant, les alliages d’aluminium peuvent également atteindre une résistance et une dureté comparables grâce à l’alliage et au traitement thermique, et ont une flexibilité et une ductilité plus élevées. Le matériau à choisir dépend des besoins de votre projet :

Choisissez le titane :

- Lorsqu’une résistance à la traction élevée, une dureté supérieure et une excellente résistance à la corrosion sont essentielles.

- Convient aux applications hautes performances telles que l’aérospatiale, les implants médicaux et les environnements extrêmes.

- Lorsque le budget le permet, car le titane est généralement plus cher.

Choisissez l’aluminium :

- Lorsque la rentabilité, une bonne résistance et une usinabilité plus élevée sont requises.

- Idéal pour l’automobile, l’électronique et les applications privilégiant les matériaux légers à résistance modérée.

- Pour les projets nécessitant une flexibilité et une ductilité accrues, l’aluminium est souvent le meilleur choix.

En pesant des facteurs tels que la résistance, la dureté, le poids et le coût, vous pouvez faire le choix de matériau le plus approprié pour votre projet, garantissant ainsi des performances et une efficacité optimales.

Résistance à la corrosion et durabilité : aluminium vs titane - qui est le plus performant dans les environnements complexes ?

Résistance à la corrosion

Titane

- Couche d’oxyde stable : Le titane forme naturellement une couche d’oxyde de TiO₂ dense et stable, offrant une résistance exceptionnelle à l’eau de mer, aux ions chlorure et aux environnements acides.

- Biocompatibilité : Largement utilisé dans les applications médicales, le titane maintient une compatibilité à long terme avec les fluides corporels sans provoquer d’effets indésirables.

- Applications d’ingénierie marine : Dans des environnements exigeants tels que les pipelines en haute mer ou les plates-formes de forage offshore, le titane conserve sa surface lisse pendant des décennies, minimisant ainsi les besoins de maintenance.

Aluminium

- Couche d’oxyde naturelle : L’aluminium forme également une couche d’oxyde protectrice dans l’air. Cependant, par rapport au titane, l’épaisseur et la stabilité de cette couche sont inférieures.

- Environnements à haute corrosion : Sans traitements supplémentaires, l’aluminium est sujet à la corrosion caverneuse ou caverneuse dans les environnements à forte teneur en sel ou acides.

- Traitements de surface : Des processus tels que l’anodisation ou les revêtements spécialisés améliorent considérablement la résistance à la corrosion de l’aluminium, ce qui le rend adapté à un plus large éventail d’environnements.

Durabilité

Titane

Peu d’entretien et parfaitement adapté aux environnements extrêmes.

La durée de vie du titane s’étend souvent sur des décennies ou plus, même dans des conditions marines ou chimiques difficiles.

Aluminium

Très durable dans des conditions modérées, mais dans les industries marines ou chimiques, un entretien fréquent ou l’utilisation d’alliages d’aluminium de haute qualité est nécessaire pour la longévité.

La rentabilité et la légèreté de l’aluminium le rendent suffisant pour les projets dans des environnements moins agressifs.

Dans les environnements à forte teneur en sel ou chimiquement agressifs, le titane apparaît comme le meilleur choix pour la résistance à la corrosion et la durabilité, offrant des performances inégalées à un coût plus élevé. Pour les projets nécessitant une rentabilité et une bonne résistance à la corrosion dans des environnements modérés, l’aluminium reste un matériau très polyvalent et viable.

Conductivité thermique et résistance à la chaleur : dissipation thermique titane vs aluminium

Dans le choix des matériaux, la conductivité thermique et la résistance à la chaleur jouent un rôle crucial dans la détermination de l’adéquation du titane et de l’aluminium pour des applications spécifiques. Comprendre les performances de ces métaux en termes de transfert de chaleur et de stabilité à haute température peut vous aider à faire le meilleur choix pour les applications nécessitant une dissipation thermique efficace ou un fonctionnement à haute température.

Conductivité thermique

La conductivité thermique mesure la capacité d’un matériau à transférer de la chaleur, ce qui est essentiel pour des applications telles que les dissipateurs thermiques, les échangeurs de chaleur et les ustensiles de cuisine, où un transfert de chaleur efficace est essentiel.

Aluminium

- Conductivité thermique : ~210 W/m·K.

- La conductivité thermique élevée de l’aluminium en fait un choix privilégié pour les applications de dissipation thermique, telles que les dissipateurs thermiques, les radiateurs et les ustensiles de cuisine.

Titane

- Conductivité thermique : ~17 W/m·K.

- La faible conductivité thermique du titane limite son utilisation dans les applications à forte dissipation de chaleur. Cependant, sa stabilité à haute température lui permet de rester efficace dans certains environnements à haute température malgré sa capacité de transfert de chaleur plus faible.

Résistance à la chaleur

La résistance à la chaleur fait référence à la capacité d’un matériau à conserver ses propriétés mécaniques et son intégrité structurelle dans des conditions de température élevée. Ceci est crucial pour les composants fonctionnant dans une chaleur extrême, tels que les pièces de moteur et les équipements industriels à haute température.

Titane : Excellente résistance à la chaleur.

Les alliages de titane conservent leur résistance et leur intégrité à des températures comprises entre 450 et 500 °C, ce qui les rend idéaux pour les moteurs aérospatiaux, les composants de fusées et d’autres applications à haute température.

Alors que la faible conductivité thermique du titane limite son utilisation dans la dissipation thermique, sa stabilité supérieure à haute température compense, ce qui en fait un choix essentiel pour les environnements nécessitant à la fois résistance et résistance à la chaleur.

Aluminium : Faible résistance à la chaleur.

L’aluminium se ramollit à haute température, ce qui entraîne une diminution de la résistance et des performances mécaniques. Il ne convient pas à une exposition prolongée à des environnements à haute température.

Dans la fabrication, l’aluminium peut souffrir d’adhérence du moule et de défauts de surface lorsqu’il est traité à des températures élevées, ce qui a un impact sur la qualité du produit.

| Article | Titane | Aluminium |

|---|---|---|

| Conductivité thermique | 17 W/m·K | 210 W/m·K |

| Point de fusion (°C) | 1668°C | 660°C |

| Capacité thermique spécifique | 0,52 J/g· K | 0,90 J/g· K |

| Coefficient de dilatation thermique | 8,6 μm/m·K | 23,1 μm/m·K |

Quand choisir l’aluminium ou le titane ?

Choisissez l’aluminium

Pour les projets où une dissipation efficace de la chaleur est essentielle, comme les dissipateurs thermiques, les échangeurs de chaleur ou les ustensiles de cuisine.

Lorsque les performances à haute température ne sont pas une préoccupation majeure.

Choisissez le titane

Pour les applications nécessitant des matériaux pour maintenir leur résistance et leur stabilité à des températures élevées, telles que les moteurs aérospatiaux ou les équipements industriels.

Lorsque les besoins de dissipation de chaleur peuvent être optimisés par la conception ou complétés par d’autres matériaux.

En termes de conductivité thermique, l’aluminium surpasse le titane, ce qui le rend idéal pour les applications nécessitant un transfert de chaleur efficace. Cependant, la résistance du titane aux hautes températures le rend indispensable pour les environnements exigeant une stabilité mécanique à des températures élevées.

En évaluant les besoins spécifiques de votre projet, qu’il s’agisse de dissipation de chaleur ou de fonctionnement à haute température, vous pouvez prendre une décision éclairée entre le titane et l’aluminium afin de garantir les meilleures performances et fonctionnalités pour votre application.

Conductivité électrique : performances électriques titane vs aluminium

La conductivité électrique fait référence à la capacité d’un matériau à permettre le flux d’électrons lorsqu’il est soumis à une différence de potentiel, ce qui en fait un paramètre clé dans l’évaluation de l’adéquation d’un matériau aux applications électriques et électroniques. Vous trouverez ci-dessous une comparaison détaillée du titane et de l’aluminium en fonction de leur conductivité électrique.

Titane

Conductivité électrique : ~3,1 % (par rapport aux 100 % du cuivre).

La faible conductivité électrique du titane le rend inadapté aux applications nécessitant une conductivité élevée, telles que les câbles d’alimentation ou le câblage électrique.

Malgré ses mauvaises performances électriques, la haute résistance à la corrosion du titane et sa résistance mécanique offrent des avantages significatifs dans des applications spécialisées, telles que :

- Résistances ou composants nécessitant une résistance élevée.

- Environnements nécessitant des matériaux durables résistants à la dégradation chimique.

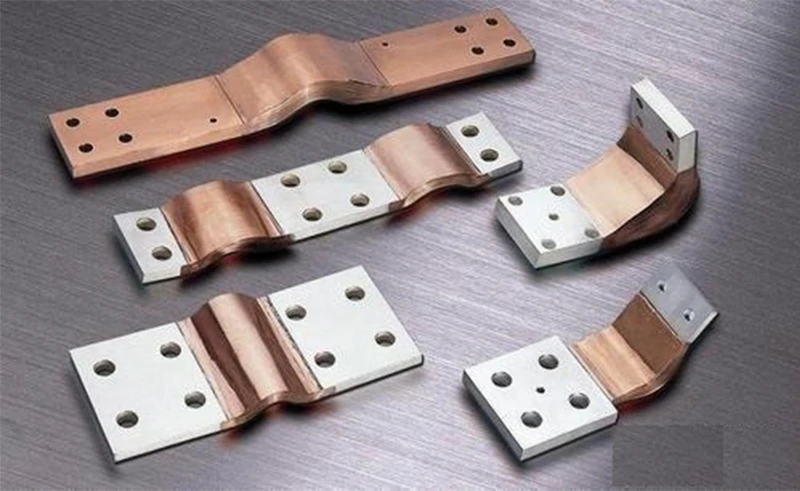

Aluminium

Conductivité électrique : ~60 % (par rapport aux 100 % du cuivre).

L’aluminium est largement utilisé dans les composants électriques et électroniques en raison de sa conductivité élevée et de sa rentabilité, ce qui le rend idéal pour :

Câblage électrique, où la réduction du poids est essentielle (par exemple, les industries aéronautique et automobile).

- Câbles d’alimentation, en raison de sa légèreté et de son excellente conductivité.

- Connecteurs électriques et jeux de barres dans les systèmes de distribution d’énergie.

Impact du traitement de surface :

La couche anodisée de l’aluminium (formée par anodisation) est non conductrice, ce qui améliore la résistance à la corrosion et la dureté de surface pour les applications nécessitant à la fois conductivité et durabilité.

| Projet | Titane | Aluminium |

|---|---|---|

| Conductivité | 3,1 % (par rapport à 100 % de cuivre) | 37 % (par rapport à 100 % de cuivre) |

| Effet d’oxydation anodique | Rare, le titane lui-même est résistant à la corrosion | Anodisé pour former un film d’oxyde incolore, améliorant la résistance à la corrosion |

| Zones concernées | Résistances, applications électriques spéciales | Fils, câbles, composants électroniques, radiateurs, etc. |

| Coût | Élevée, nécessite un équipement spécial et une formation | Relativement faible, mais nécessite un contrôle précis de l’apport de chaleur |

| Difficulté de soudage | Élevé, nécessite un contrôle strict de l’environnement et des paramètres de soudage | Moyen, nécessite une gestion efficace de la chaleur pour éviter les défauts |

Usinage titane vs aluminium : comparaison de l’usinabilité et de la formabilité

Dans la sélection des matériaux, l’usinabilité et la formabilité sont des facteurs critiques qui déterminent la faisabilité et l’efficacité de l’utilisation du titane (Ti) ou de l’aluminium (Al) dans diverses industries. Comprendre leurs différences dans les processus de fabrication peut vous aider à faire des choix de matériaux plus éclairés pour vos projets.

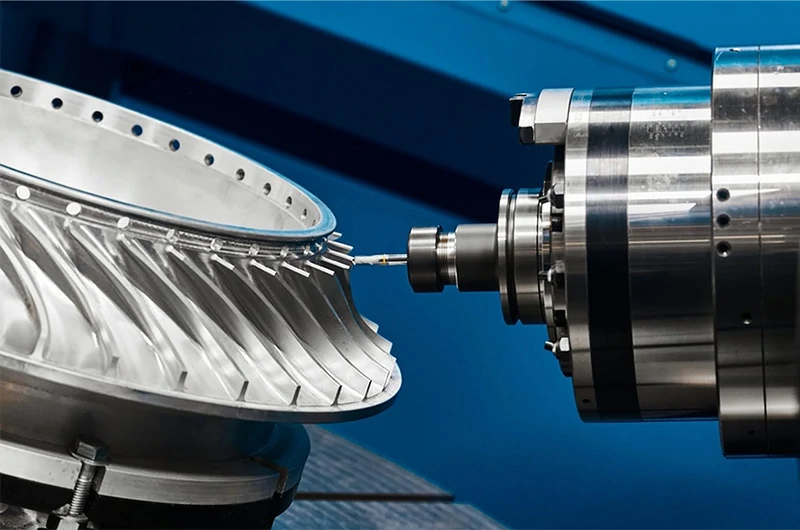

Usinabilité : titane vs aluminium

L’usinabilité fait référence à l’adaptabilité d’un matériau aux processus d’usinage, affectant la qualité de surface, le coût de production et l’efficacité. Le titane et l’aluminium présentent des différences significatives à cet égard.

Procédés d’usinage

Titane

- Nécessite de l’équipement et des techniques spécialisés, y compris des systèmes d’usinage à haute rigidité et des solutions de refroidissement efficaces.

- Le tournage et le fraisage CNC sont couramment utilisés, mais nécessitent un contrôle précis pour maintenir la précision de l’usinage et la qualité de surface.

Aluminium

- Peut être usiné à l’aide d’un équipement de tournage et de fraisage CNC standard, ce qui le rend plus facile à manipuler.

- La facilité d’usinage de l’aluminium permet une production plus rapide de pièces de haute qualité, ce qui le rend idéal pour la fabrication à grande échelle.

Usure de l’outil

Titane

Sa dureté et sa résistance élevées entraînent une usure plus rapide de l’outil, nécessitant des outils de coupe résistants aux chocs.

Des vitesses de coupe plus lentes et des paramètres de coupe optimisés sont nécessaires pour minimiser l’usure de l’outil et prolonger sa durée de vie.

Aluminium

Les propriétés plus souples des matériaux ralentissent l’usure de l’outil, ce qui améliore la longévité de l’outil.

Cela rend l’usinage de l’aluminium plus rentable et adapté à la production de masse.

Qualité de surface

Titane

Peut nécessiter des traitements de surface supplémentaires pour répondre aux exigences élevées de lissage et de finition.

Aluminium

Permet naturellement d’obtenir de meilleures finitions de surface en raison de sa dureté plus faible, réduisant les frottements et améliorant la qualité des pièces pendant l’usinage.

Formation des copeaux

Titane

Produit des copeaux courts qui sont plus faciles à manipuler, mais qui présentent une résistance à la coupe plus élevée.

Nécessite de faibles vitesses de coupe et des vitesses d’avance modérées pour assurer une gestion efficace des copeaux et réduire l’usure de l’outil.

Aluminium

Génère des copeaux longs et fins, permettant une dissipation efficace de la chaleur et des vitesses de coupe plus rapides.

Permet des vitesses de coupe et des vitesses d’avance plus élevées, améliorant ainsi l’efficacité de l’usinage.

Formabilité : titane vs aluminium

La formabilité indique la capacité d’un matériau à subir une déformation plastique sans défaillance, ce qui est crucial pour l’emboutissage, le pliage, l’emboutissage et d’autres processus de formage.

Titane

- Faible ductilité : Malgré sa ténacité, la faible plasticité du titane rend les processus de formage plus difficiles.

- Défis de formage :Nécessite une pression plus élevée et un contrôle précis de la température, limitant le formage de géométries complexes.

- Exigences de processus spécialisés :Exige souvent des équipements et des techniques spécialisés, ce qui augmente la complexité et le coût de fabrication.

Aluminium

- Ductilité élevée : Présente une excellente ductilité, permettant de former facilement des formes complexes.

- Méthodes de formage polyvalentes : Prend en charge divers processus tels que l’emboutissage, le pliage, l’emboutissage et l’extrusion, démontrant une grande adaptabilité.

- Traitement de surface : Peut être coupé à l’aide de scies, de lasers, de plasma ou de jets d’eau, permettant des géométries complexes et de haute précision.

- Flexibilité de traitement : Facile à contrôler pendant l’usinage mécanique, offrant un formage rentable et rapide, particulièrement adapté au prototypage rapide.

| Projet | Titane | Aluminium |

|---|---|---|

| Formabilité | Faible (faible plasticité, difficile à former) | Élevé (bonne ductilité, facile à former) |

| Méthode de formage | Nécessite une pression élevée et un contrôle précis | Diverses méthodes de formage telles que l’emboutissage, le pliage, l’étirement, l’extrusion, etc. |

| Traitement de surface | Nécessite un équipement professionnel pour le traitement de surface | Différents procédés de coupe et de traitement de surface, faciles à contrôler |

| Complexité du traitement | Nécessite une technologie et un équipement professionnels | Facile à traiter, adapté à la production rapide et de masse |

| Rentabilité | Coût de formage élevé, adapté aux applications de haute précision et de haute résistance | Faible coût de formage, adapté à une production économique et efficace et à une fabrication rapide |

En général, l’aluminium excelle en termes d’usinabilité et de formabilité, et convient aux applications qui nécessitent un rendement élevé, un faible coût et un formage complexe. Bien que le titane soit plus difficile et plus coûteux à traiter, ses avantages en matière de résistance et de durabilité en font un choix idéal pour les applications haut de gamme. Selon les exigences du projet, le choix du matériau le plus approprié permettra d’optimiser le processus de fabrication et d’améliorer les performances et la rentabilité du produit.

Soudabilité titane vs aluminium : une comparaison détaillée

La soudabilité fait référence à la capacité d’un matériau à être assemblé par soudage tout en formant des cordons de soudure de haute qualité. Le titane et l’aluminium présentent des différences distinctes à cet égard, ce qui a un impact sur leur aptitude à diverses applications.

Aluminium

Soudabilité élevée : L’aluminium a une soudabilité élevée et peut être assemblé par une variété de méthodes de soudage, telles que le soudage TIG, le soudage MIG, le soudage plasma, etc.

Avantages de l’application : Largement utilisé dans les pièces structurelles et les composants nécessitant un soudage, tels que l’automobile, l’aérospatiale et la construction.

Défis de traitement : La conductivité thermique élevée de l’aluminium rend difficile le contrôle de l’apport de chaleur pendant le soudage, ce qui peut facilement entraîner une déformation du matériau et une fissuration de la soudure. Par conséquent, le soudage de l’aluminium nécessite un contrôle thermique précis et des paramètres de soudage appropriés.

Titane

Faible soudabilité : Le titane est plus difficile à souder que l’aluminium et nécessite des techniques et des équipements plus spécialisés.

Méthodes de soudage : Les alliages de titane sont généralement soudés par des méthodes telles que le soudage à l’arc de tungstène sous gaz (TIG), le soudage à l’arc plasma et le soudage par faisceau d’électrons.

Caractéristiques de l’application : Malgré la difficulté du soudage, le titane est encore largement utilisé dans l’aérospatiale, les implants médicaux et les équipements sportifs de haute performance, car sa haute résistance et sa résistance à la corrosion sont irremplaçables.

| Projet | Titane | Aluminium |

|---|---|---|

| Soudabilité | Faible, nécessite des techniques et des équipements de soudage spécialisés | Conductivité thermique élevée, mais élevée, sujette à la déformation et à la fissuration |

| Méthode de soudage | Soudage TIG, soudage plasma, soudage par faisceau d’électrons | Soudage TIG, soudage MIG, soudage plasma |

| Domaine d’application | Pièces de moteurs d’avions, implants médicaux, équipements sportifs haut de gamme | Automobile, aérospatiale, construction, électronique grand public |

| Coût | Élevée, nécessite de l’équipement et une formation spécialisés | Relativement faible, mais nécessite un contrôle précis de l’apport de chaleur |

| Difficulté de soudage | Élevé, nécessite un contrôle strict de l’environnement et des paramètres de soudage | Moyen, nécessite une gestion efficace de la chaleur pour éviter les défauts |

Mise à niveau de l’alliage : alliage de titane vs alliage d’aluminium

Famille d’alliages d’aluminium

Alliage d’aluminium 6061 : bonne soudabilité, performances globales équilibrées, adapté aux pièces structurelles générales et aux cadres, tels que les cadres de vélo et les cadres de bâtiment.

Alliage d’aluminium 7075 : une résistance exceptionnelle, une résistance à la traction élevée et une bonne résistance à la corrosion, souvent utilisé dans des besoins haut de gamme tels que l’aérospatiale, la course, etc., est l’un des sujets les plus discutés de « Aluminium 7075 vs titane ».

Autres alliages d’aluminium

- Série 2xxx : telle que l’alliage d’aluminium 2024, avec une résistance élevée et une bonne résistance à la fatigue, adaptée aux pièces structurelles d’avions.

- Série 3xxx : telle que l’alliage d’aluminium 3003, avec une bonne formabilité et une bonne résistance à la corrosion, adapté à la fabrication de casseroles et de radiateurs.

- Série 5xxx : telle que l’alliage d’aluminium 5052, avec une excellente résistance à la corrosion et une excellente soudabilité, adapté aux applications marines et automobiles.

- Série 6xxx : tel que l’alliage d’aluminium 6061, avec une bonne soudabilité et une bonne aptitude au traitement, largement utilisé dans la construction et la fabrication de machines.

- Aluminium 2024

- Aluminium 7075

- Aluminium 6061

- Aluminium 6063

- Aluminium 5083

- Aluminium 5052

Famille d’alliages de titane

Ti-6Al-4V: The most common α+β type titanium alloy, with excellent balance of strength, toughness and corrosion resistance, is widely used in aerospace engines and medical implants.

Titane pur (grade 1 à 4) : Les grades de titane commercialement pur varient légèrement en force, mais tous ont une excellente résistance à la corrosion et une excellente biocompatibilité.

Alliage de titane de type β : tel que Ti-15V-3Cr-3Sn-3Al, a une meilleure formabilité mais est plus cher.

Autres alliages d’aluminium

- 2e année

- 4e année

- 5e année

- 6e année Ti-5Al-2.5Sn

- Grade 23 Ti-6Al-4V ELI

- Ti-8Al-1Mo-1V

- TI-6AL-2Sn-4Zr-2Mo

- Ti-6Al-6V-2Sn

- Ti-6Al-2Sn-4Zr-6Mo

Sélection de comparaison

Haute résistance-faible coût : les alliages d’aluminium à haute résistance (tels que 7075, 2024) sont préférés.

Haute résistance-haute résistance à la corrosion : les alliages de titane (tels que Ti-6Al-4V) sont irremplaçables.

Applications en environnement extrême : telles que les eaux profondes, les températures ultra-élevées, la forte corrosion, etc., la plupart des alliages d’aluminium auront de faibles performances et les alliages de titane seront plus performants.

Cost difference: titanium vs aluminum cost & price

Dans le processus de sélection des matériaux, le coût et le prix sont l’un des facteurs importants dans le choix entre le titane et l’aluminium. Comprendre les différences de prix du marché, de coûts de traitement et de rentabilité globale entre ces deux métaux peut vous aider à prendre des décisions économiques plus éclairées sur vos projets.

Comparaison des prix du marché

Au moment d’écrire ces lignes, le prix au comptant du titane est d’environ 5,75 $ le kilogramme, tandis que l’aluminium se négocie à environ 2,20 $ le kilogramme. Cette différence de prix est importante, le titane étant près de 2,5 fois plus cher que l’aluminium. Cependant, le choix du matériau n’est pas seulement déterminé par le prix unitaire, mais aussi en tenant compte de la quantité de matériau nécessaire pour obtenir les mêmes performances dans une application spécifique.

Coût et difficulté de traitement

Outre le prix du matériau lui-même, les coûts de traitement sont également un facteur important affectant le coût global :

Titane

- Difficile à traiter : La dureté et la résistance élevées du titane le rendent plus difficile à couper, à souder et à former, ce qui augmente l’usure des outils et les coûts de fabrication.

- Exigences d’utilisation professionnelles : Le meulage, le pliage et le soudage du titane nécessitent des compétences et des équipements professionnels extrêmement élevés, ce qui augmente encore les coûts de traitement.

- Coûts élevés des déchets de fabrication : Les déchets générés lors du traitement du titane sont plus chers, de sorte que les fabricants utilisent souvent de l’aluminium pour le prototypage initial avant de passer au titane pour la production finale.

Aluminium

- Facile à traiter : L’aluminium est plus doux, ce qui ralentit l’usure des outils de coupe, ce qui prolonge leur durée de vie et réduit les coûts de traitement.

- Production à haute efficacité : La facilité de traitement de l’aluminium le rend adapté à la production de masse et peut fabriquer rapidement des pièces de haute qualité, améliorant ainsi l’efficacité de la production et la rentabilité.

- Faibles coûts de déchets de fabrication : L’aluminium a un faible coût de traitement des déchets, ce qui convient aux processus de production rentables.

Analyse coûts-avantages

Titane: Le titane a des coûts de matériaux et de traitement élevés, mais ses excellentes performances peuvent offrir une durée de vie plus longue et réduire les coûts de maintenance et de remplacement dans les applications qui nécessitent une résistance élevée, une résistance à la corrosion et une résistance aux températures élevées. Dans les applications haut de gamme telles que l’aérospatiale et les implants médicaux, le retour sur investissement (ROI) élevé du titane en fait un choix qui en vaut la peine.

Aluminium: L’aluminium a de faibles coûts de matériaux et de traitement, ce qui convient aux besoins de production à grande échelle et rentables. Dans les applications qui nécessitent une légèreté et une bonne conductivité thermique, l’aluminium offre une solution rentable.

| Dimensions de comparaison | Titane | Aluminium |

|---|---|---|

| Prix unitaire du matériau | Élevée (environ 5,75 $/kg) | Faible (environ 2,2 $/kg) |

| Difficulté de traitement | Élevée (la découpe, la soudure, le formage nécessitent des compétences spécialisées) | Faible (facile à couper et à souder, adapté à la production de masse) |

| Coût de fabrication | Élevé (l’outil s’use rapidement, équipement de traitement spécial) | Faible (usure lente de l’outil, efficacité de traitement élevée) |

| Coût des déchets de fabrication | Élevée (valeur de rebut élevée) | Faible (faible coût de rebut) |

| Coût de maintenance du cycle de vie | Faible (résistance à la corrosion, longue durée de vie) | Moyen (environnement hautement corrosif nécessitant plus d’entretien ou de traitement de surface) |

| Coût total | Élevé (coût initial élevé, mais faible entretien à long terme) | Faible (faible coût initial, mais peut nécessiter un entretien plus fréquent) |

Rentabilité globale

Titane : Si le projet présente des exigences extrêmement élevées en matière de résistance, de résistance à la corrosion et de performances à haute température, et que le budget est suffisant, le titane est très approprié. Un investissement initial élevé peut avoir un retour sur investissement plus élevé en utilisation à long terme.

Aluminium : Si la demande se concentre davantage sur le « coût de l’aluminium par rapport au titane » et la production à grande échelle, l’aluminium est souvent un choix plus économique. Adapté aux besoins de production à grande échelle et à faible coût.

Résumé et recommandations de sélection des matériaux

Grâce à la discussion approfondie de cet article, vous avez pleinement compris les performances du titane et de l’aluminium dans des indicateurs de performance clés tels que le poids, la résistance et la dureté, la résistance à la corrosion, la conductivité thermique et la résistance à la chaleur, l’usinabilité et la formabilité, la soudabilité, le coût et le prix. Comprendre leur meilleure utilisation dans différents scénarios d’application vous aidera à prendre des décisions plus éclairées dans la sélection des matériaux du projet.

- Exigences de haute résistance : Choisissez du titane, comme les composants de moteurs d’avion et les implants médicaux.

- Dissipation efficace de la chaleur : Choisissez de l’aluminium, comme les appareils électroniques grand public et les radiateurs.

- Production économique et efficace : Choisissez de l’aluminium, adapté à la production industrielle à grande échelle.

- Haute résistance à la corrosion : Choisissez le titane, adapté à l’ingénierie marine et aux équipements chimiques.

Que vous soyez un ingénieur, un acheteur ou un bricoleur, le titane et l’aluminium peuvent vous fournir les meilleures solutions matérielles. Lisez maintenant pour optimiser votre stratégie de sélection de matériaux et atteindre l’équilibre parfait entre performance et coût !

Contactez-nous pour plus d’assistance

Si vous évaluez l’applicabilité du titane et de l’aluminium dans votre projet, ou si vous avez besoin d’une sélection de matériaux plus détaillée et de données de comparaison des performances, veuillez [Contactez-nous]. Notre équipe d’experts vous fournira un soutien professionnel dans le choix des matériaux et des solutions pour aider votre projet à réussir.