Chalco Titanium dispose d’équipements et de lignes de production de titane de premier plan au niveau international, couvrant l’ensemble du processus, de la fusion, du forgeage, du laminage et de l’usinage aux tests, offrant ainsi un avantage technologique significatif dans le secteur des matériaux en titane haut de gamme.

Nous exploitons une ligne de production de fusion sous vide de 12 tonnes, un four à arc consommable sous vide de 3 tonnes et un four de coulée centrifuge sous vide, combinés à des processus avancés pour garantir la pureté et l’uniformité des lingots de titane, répondant aux exigences strictes de performance des matériaux des industries haut de gamme.

En utilisant la technologie de moulage de précision, combinée à l’injection de cire et à des moules de haute précision, nous soutenons la fabrication de haute précision de composants de forme complexe, répondant aux exigences des domaines aérospatial et médical.

Équipés de presses hydrauliques de forgeage rapide de 8000 tonnes et 4500 tonnes et d’une unité de laminage d’anneaux de 8 mètres de diamètre, nous réalisons une production à grande échelle de pièces forgées et d’anneaux de haute performance et de grandes spécifications.

Nous utilisons des fours de recuit sous vide et des fours de vieillissement à haut rendement, optimisant le contrôle de la température et les voies de refroidissement pour améliorer la stabilité et la cohérence des matériaux en titane, répondant ainsi aux exigences personnalisées des clients.

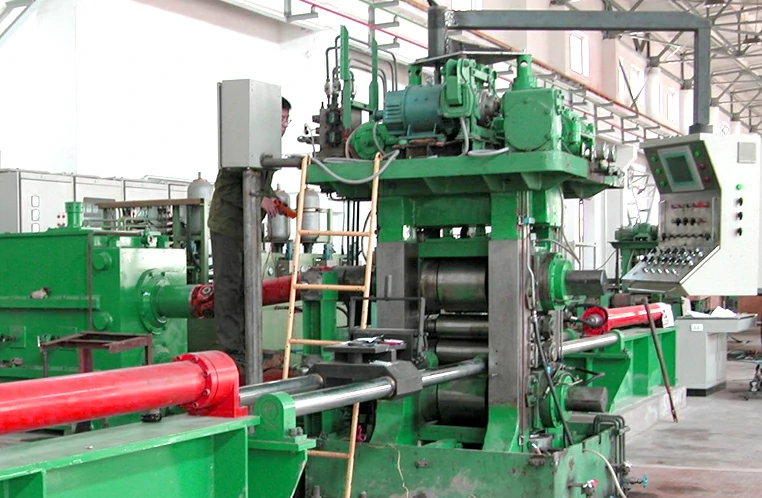

À l’aide de laminoirs à froid à six cylindres de haute précision, nous traitons des matériaux en titane pour produire des plaques ultra-minces et ultra-plates, améliorant ainsi la précision d’usinage et la qualité de surface, adaptées aux applications de haute précision.

En utilisant des tours CNC multi-axes, des fraiseuses CNC et un système de mesure de coordonnées 3D, combinés à la détection d’imagerie par rayons X en temps réel, nous prenons en charge la découpe, le perçage et le traitement de surface de haute précision de composants complexes, garantissant la précision de l’usinage et la constance de la qualité du produit.

Les technologies avancées de soudage TIG, laser et plasma garantissent des assemblages de haute précision et à haute résistance dans les matériaux en titane, idéaux pour les structures complexes et les applications haut de gamme.

Grâce à la technologie de fraisage à grande vitesse et de fraisage à cinq axes, nous réalisons un usinage de haute précision de formes 3D complexes et de pièces de précision, largement utilisées dans l’aérospatiale, le médical et d’autres domaines.

En utilisant le formage superplastique, nous produisons des composants en alliage de titane de haute précision et de forme complexe dans des conditions de haute température et de faible vitesse, largement utilisés dans des domaines tels que les moteurs d’avion.

Les technologies de découpe au jet d’eau, de découpe laser et de sciage de précision garantissent une grande précision de coupe sans zones affectées par la chaleur, s’adaptant à diverses spécifications et formes complexes.

Les traitements de surface avancés tels que l’anodisation, la pulvérisation et le polissage améliorent la résistance à la corrosion et l’apparence des matériaux en titane, répondant ainsi aux besoins de l’industrie haut de gamme.

Les technologies de perçage de précision et d’usinage de trous profonds garantissent des diamètres de trou précis et des surfaces lisses, idéales pour les composants de haute précision dans les domaines de l’aérospatiale, du médical et d’autres domaines.

En utilisant des technologies de pliage à chaud et à froid, nous contrôlons avec précision la forme de pliage des matériaux en titane ; avec une cintreuse CNC entièrement automatisée de 4000T / 6 mètres, nous pouvons plier des tubes de grand diamètre.

Grâce à la technologie d’emboutissage profond, nous réalisons un traitement de haute précision de surfaces courbes complexes et de formes de conteneurs, largement utilisées dans les conteneurs en titane et les domaines aérospatiaux.

La composition chimique des matériaux en titane est strictement surveillée pour répondre aux normes de l’industrie, garantissant des performances constantes et fiables. Ceci est réalisé grâce à des équipements de pointe tels que des spectromètres et des microscopes électroniques à balayage (MEB).

La résistance, la dureté et la ductilité des matériaux en titane sont testées à l’aide d’équipements tels que des testeurs de dureté Rockwell et Vickers, des machines d’essai universelles électroniques et des machines d’essai de fatigue dynamique.

Détection des défauts de surface : Les systèmes d’inspection visuelle, les systèmes de mesure laser et les MMT sont utilisés pour détecter les défauts de surface tels que les fissures, les bulles et les rayures, garantissant ainsi que les produits en titane répondent aux normes de qualité.

Épaisseur de paroi et inspection dimensionnelle : L’imagerie par rayons X, les tests par ultrasons et les appareils à courants de Fourcault évaluent l’uniformité de l’épaisseur de la paroi et la précision dimensionnelle, garantissant ainsi que les produits en titane répondent aux spécifications de conception.

Inspection des performances de corrosion et de la qualité des joints de soudure : Le brouillard salin et les tests électrochimiques évaluent la résistance à la corrosion, tandis que les radiographies ou les tomodensitogrammes et les ultrasons vérifient les joints de soudure pour détecter les fissures et la porosité, garantissant ainsi des joints solides et fiables.

Essais métallographiques

Instrument de mesure laser

Spectromètre à lecture directe

Microscope optique

Testeur de dureté

Machine d’essai de traction électronique

Si vous êtes à la recherche de solutions en titane personnalisées et conçues avec précision, contactez-nous. Nos experts sont prêts à vous fournir un soutien professionnel pour répondre aux besoins de votre industrie.

Consultation