Chalco Titaniumは、溶融、鍛造、圧延、機械加工からテストまでの全プロセスをカバーする、国際的にリードするチタン製造設備とラインを誇り、ハイエンドのチタン材料セクターで大きな技術的優位性を提供しています。

12トンの真空溶解生産ライン、3トンの真空消耗アーク炉、真空遠心鋳造炉を運営し、高度なプロセスと組み合わせてチタンインゴットの純度と均一性を確保し、ハイエンド業界の厳しい材料性能要件を満たしています。

精密鋳造技術とワックスインジェクション、高精度金型の組み合わせにより、複雑形状部品の高精度製造を支え、航空宇宙・医療分野の要求に応えます。

8000トン、4500トンの油圧式急速鍛造プレス機と8m径リングローリングユニットを装備し、高性能・大型の鍛造品・リングの大規模生産を実現しています。

真空焼鈍炉と高効率エージング炉を利用し、温度制御と冷却経路を最適化してチタン材料の安定性と一貫性を高め、お客様の個別の要件を満たしています。

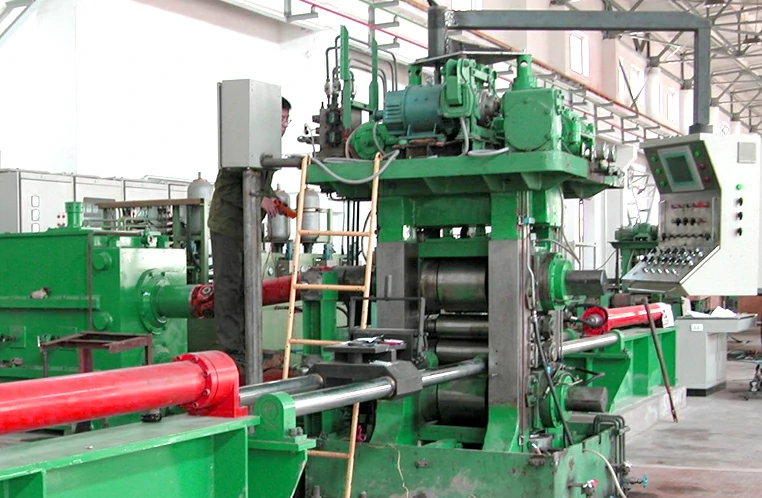

高精度6本ロール冷延機により、チタン材料を加工し、極薄・超平板を製作することで、加工精度と表面品質を向上させ、高精度な用途に適しています。

多軸CNC旋盤、CNCフライス盤、3次元座標測定システム、リアルタイムX線画像検出により、複雑な部品の高精度な切削・穴あけ・表面処理をサポートし、加工精度と製品品質の一貫性を確保しています。

高度なTIG、レーザー、プラズマ溶接技術により、チタン材料の高精度、高強度の接続が可能になり、複雑な構造やハイエンドのアプリケーションに最適です。

高速フライス加工と5軸フライス加工技術により、複雑な3D形状や精密部品の高精度加工を実現し、航空宇宙、医療、その他の分野で広く適用されています。

超塑性加工により、高精度で複雑な形状のチタン合金部品を高温・低速で製造し、航空機エンジンなどの分野で広く使用されています。

ウォータージェット切断、レーザー切断、精密ソーイング技術により、熱影響部のない高い切断精度を確保し、様々な仕様や複雑な形状にも対応しています。

陽極酸化、スプレー、研磨などの高度な表面処理により、チタン材料の耐食性と外観が向上し、ハイエンド業界のニーズを満たします。

精密穴あけ加工と深穴加工技術により、正確な穴径と滑らかな表面を実現し、航空宇宙、医療、その他の分野の高精度部品に最適です。

熱間曲げと冷間曲げの技術を使用して、チタン材料の曲げ形状を精密に制御します。4000T/6mの全自動CNC曲げ機により、大口径のチューブを曲げることができます。

深絞り技術により、複雑な曲面や容器形状の高精度加工を実現し、チタン容器や航空宇宙分野で広く使用されています。

チタン材料の化学組成は、業界標準を満たすために厳密に監視されており、一貫した信頼性の高い性能が保証されています。これは、分光計や走査型電子顕微鏡(SEM)などの高度な機器によって実現されます。

チタン材料の強度、硬度、延性は、ロックウェル硬さ試験機やビッカース硬さ試験機、電子万能試験機、動的疲労試験機などの機器を使用して試験されます。

表面欠陥検出: 目視検査システム、レーザー測定システム、CMMを使用して、亀裂、気泡、引っかき傷などの表面欠陥を検出し、チタン製品が品質基準を満たしていることを保証しています。

壁の厚さと寸法検査: X線イメージング、超音波探傷、渦流探傷装置は、肉厚の均一性と寸法精度を評価し、チタン製品が設計仕様を満たしていることを確認します。

腐食性能と溶接継手の品質検査: 塩水噴霧試験と電気化学試験では耐食性が評価され、X線またはCTスキャンと超音波試験では溶接継手の亀裂や多孔性がチェックされ、強力で信頼性の高い接合部が保証されます。

金属組織検査

レーザー測定器

直読分光器

光学顕微鏡

硬度計

電子引張試験機

精密に設計されたカスタムチタンソリューションをお探しの場合は、お問い合わせください。当社の専門家は、お客様の業界のニーズを満たすための専門的なサポートを提供する準備ができています。

相談