Chalco Titanium может похвастаться ведущим международным оборудованием и линиями по производству титана, охватывающими весь процесс от плавки, ковки, прокатки и механической обработки до испытаний, обеспечивая значительное технологическое преимущество в секторе высококачественных титановых материалов.

Мы используем производственную линию вакуумной плавки мощностью 12 тонн, вакуумную дуговую печь для плавления весом 3 тонны и вакуумную центробежную печь для литья в сочетании с передовыми процессами для обеспечения чистоты и однородности титановых слитков, отвечающих строгим требованиям к характеристикам материалов в высокотехнологичных отраслях промышленности.

Используя технологию прецизионного литья в сочетании с литьем воска под давлением и высокоточными формами, мы поддерживаем высокоточное производство компонентов сложной формы, отвечающих требованиям аэрокосмической и медицинской отраслей.

Оснащенные 8000-тонными и 4500-тонными гидравлическими быстрорежущими прессами и узлом кольцевой прокатки диаметром 8 метров, мы достигаем крупномасштабного производства высокопроизводительных поковок и колец с большими техническими характеристиками.

Мы используем вакуумные печи для отжига и высокоэффективные печи для старения, оптимизируя контроль температуры и пути охлаждения для повышения стабильности и стабильности титановых материалов, отвечая индивидуальным требованиям клиентов.

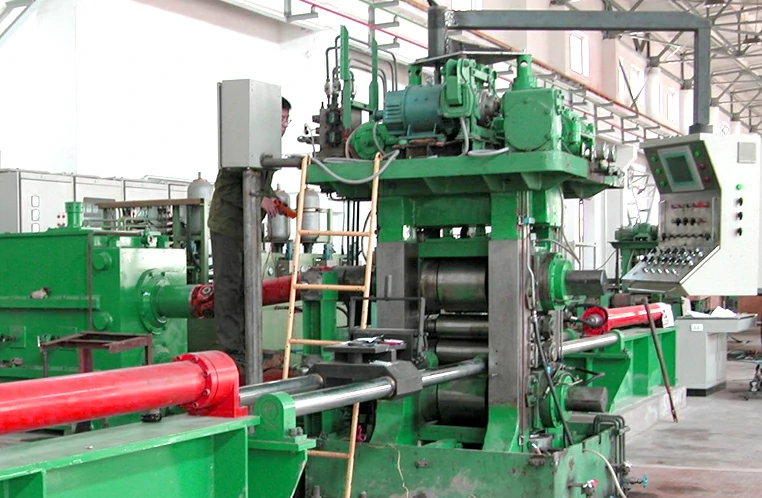

Используя высокоточные шестивалковые станы холодной прокатки, мы обрабатываем титановые материалы для производства ультратонких, ультраплоских листов, повышающих точность обработки и качество поверхности, пригодных для высокоточных применений.

Используя многоосевые токарные станки с ЧПУ, фрезерные станки с ЧПУ и систему измерения 3D-координат в сочетании с рентгеновским изображением в режиме реального времени, мы поддерживаем высокоточную резку, сверление и обработку поверхности сложных компонентов, обеспечивая точность обработки и стабильность качества продукции.

Передовые технологии TIG, лазерной и плазменной сварки обеспечивают высокоточные и высокопрочные соединения в титановых материалах, что идеально подходит для сложных конструкций и высокотехнологичных применений.

Благодаря технологии высокоскоростного фрезерования и пятиосевого фрезерования мы достигаем высокоточной обработки сложных 3D-форм и прецизионных деталей, широко применяемых в аэрокосмической, медицинской и других областях.

Используя сверхпластическое формование, мы производим высокоточные компоненты из титанового сплава сложной формы в условиях высоких температур и низких скоростей, широко используемые в таких областях, как авиационные двигатели.

Технологии гидроабразивной резки, лазерной резки и прецизионной пилы обеспечивают высокую точность резки без зон термического влияния, выдерживая различные спецификации и сложные формы.

Усовершенствованные методы обработки поверхности, такие как анодирование, напыление и полировка, повышают коррозионную стойкость и внешний вид титановых материалов, удовлетворяя потребности высокотехнологичной промышленности.

Технологии прецизионного сверления и обработки глубоких отверстий обеспечивают точный диаметр отверстий и гладкую поверхность, что идеально подходит для обработки высокоточных деталей в аэрокосмической, медицинской и других областях.

Используя технологии горячей и холодной гибки, мы точно контролируем форму гибки титановых материалов; С помощью полностью автоматизированного гибочного станка с ЧПУ 4000 т / 6 метров мы можем гибнуть трубы большого диаметра.

Благодаря технологии глубокой вытяжки мы достигаем высокоточной обработки сложных изогнутых поверхностей и форм контейнеров, широко используемых в титановых контейнерах и аэрокосмической отрасли.

Химический состав титановых материалов строго контролируется в соответствии с отраслевыми стандартами, что обеспечивает стабильную и надежную работу. Это достигается за счет передового оборудования, такого как спектрометры и сканирующие электронные микроскопы (СЭМ).

Прочность, твердость и пластичность титановых материалов проверяются с помощью такого оборудования, как твердомеры Роквелла и Виккерса, электронные универсальные испытательные машины и машины для динамических усталостных испытаний.

Обнаружение поверхностных дефектов: Системы визуального контроля, лазерные измерительные системы и КИМ используются для обнаружения поверхностных дефектов, таких как трещины, пузыри и царапины, обеспечивая соответствие титановой продукции стандартам качества.

Контроль толщины стен и размеров: Рентгеновская визуализация, ультразвуковой контроль и вихретоковые устройства оценивают однородность толщины стенок и точность размеров, гарантируя, что титановые изделия соответствуют проектным спецификациям.

Проверка коррозионных характеристик и качества сварных соединений: Солевые туманы и электрохимические испытания оценивают коррозионную стойкость, в то время как рентгеновское или компьютерное сканирование и ультразвуковой контроль проверяют сварные соединения на наличие трещин и пористости, обеспечивая прочные и надежные соединения.

Металлографический контроль

Лазерный измерительный прибор

Спектрометр прямого считывания

Оптический микроскоп

Твердомер

Электронная машина для испытаний на растяжение

Если вы ищете прецизионные титановые решения по индивидуальному заказу, свяжитесь с нами. Наши специалисты готовы оказать профессиональную поддержку для удовлетворения потребностей вашей отрасли.

Консультация